Die Anforderungen an den Wärmeschutz von Gebäuden wurden durch die Energieeinsparverordnung (EnEV) 2009 deutlich verschärft. Der Referenzwert für Fenster wurde von UW = 1,7 W/(m2K) auf 1,3 W/(m2K) herabgesetzt. Die nächste Novellierung mit der EnEV 2012 ist angekündigt. Darin sollen die Regeln der EnEV an die neue EU-Richtlinie für energieeffiziente Gebäude 2010 (Energy Performance of Building Directive – EPBD) angepasst werden.

In diesem Umfeld ist die gesamte Fensterbranche im Umbruch. Die bestehenden Fensterkonstruktionen müssen überarbeitet werden, um die immer höher werdenden Anforderungen zu erfüllen. Die Hersteller überbieten sich gegenseitig mit immer besseren Leistungsdaten ihrer Produkte. Doch führt diese Optimierung einer einzelnen Leistungseigenschaft tatsächlich zu immer besseren Produkten oder wird in der „U-Wert-Optimierung“ die Gebrauchstauglichkeit in den Hintergrund gerückt?

Worauf muss bei der Konzeption neuer Konstruktionen noch geachtet werden, um die Funktion und Gebrauchstauglichkeit des Fensters nicht dem Wärmeschutz zu opfern? Welche neuen Technologien werden bei Kunststofffenstern eingesetzt, um die Anforderungen zu erfüllen?

Erhöhter Wärmeschutz von Europa verordnet

Das Ziel der Europäischen Union bis zum Jahr 2020 ist es, mit der Umsetzung der Energy Performance of Building Directive (EPBD) das Passiv- und Nullenergiehaus im Neubau zum Standard zu machen und auch Bestandsgebäude bei Sanierungen hinsichtlich der Energieeffizienz zu überarbeiten.

Seit den 1970er Jahren – nach der ersten Ölkrise – sind die Anforderungen an Wohngebäude kontinuierlich verschärft worden. Limitierte die Wärmeschutzverordnung (WSVO) 1977 den Primärenergiebedarf eines Wohngebäudes noch auf ca. 400 kWh/m2a, so darf ein Gebäude nach der aktuellen EnEV 2009 im Schnitt nur noch ca. 75 kWh/m2a verbrauchen. Einhergehend mit dieser Entwicklung wurden die Anforderungen an die Fenster stetig gesteigert. So definiert die aktuelle deutsche Wärmeschutzverordnung für das Referenzgebäude einen UW-Wert für Fenster von 1,30 W/(m2K) und eine weitere Verschärfung ist bereits avisiert. Hier werden bereits UW-Werte von 1,1 bis 0,9 W/(m2K) diskutiert.

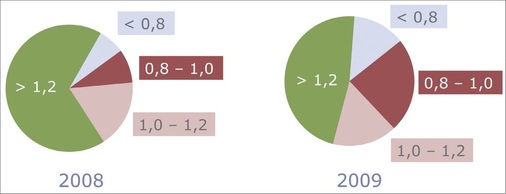

Wenn man die in den vergangenen zwei Jahren angebotenen Kunststofffenster bezüglich ihrer UW-Werte analysiert, wird ein eindeutiger Trend zu thermisch immer leistungsfähigeren Fenstern sichtbar (Bild 1). Lag der Anteil der Fenster mit einem UW-Wert größer 1,2 W/m2K 2008 noch bei ca. 60 Prozent, so ist er 2009 auf unter 50 Prozent gefallen. Im Gegenzug stieg der Anteil der Fenster mit einem UW-Wert von 0,8 bis 1,0 W/(m2K) auf ca. ¼ des gesamten Angebots. Die Klasse von 1,0 – 1,2 W/(m2 K) blieb nahezu konstant. Dies ist auf den verstärkten Einsatz von 3-fach-Isolierglas zur U-Wert-Verbesserung zurückzuführen, das einen deutlichen Effizienzschritt von ca. 25 Prozent – bezogen auf das gesamte Fenster – ermöglichte. Man darf davon ausgehen, dass dieser Trend zu immer besser gedämmten Fenstern auch in den kommenden Jahren anhält und das 3-fach-Isolierglas zum Standard wird. Allerdings wird es den Herstellern immer schwerer fallen, noch große Entwicklungssprünge bei den Leistungsdaten zu erzielen. Daher wird mehr und mehr Detailpflege der Produkte erfolgen.

Ansatzpunkte für die wärmetechnische Optimierung

In der Vergangenheit wurden die Verbesserungen der Wärmedämmung der Fensterrahmen in erster Linie durch die Erhöhung der Kammerzahlen erreicht, was zu immer tieferen Profilen führte. Allerdings lässt sich diese Optimierung nicht unendlich fortsetzen, da mit zunehmender Kammerzahl die erzielbaren Zugewinne immer geringer ausfallen.

Ein anderer Ansatzpunkt zur Optimierung stellen die Stahlarmierungen dar. Da Stahl mit einer Wärmeleitfähigkeit von λ = 50 W/mK einen um den Faktor 300 schlechteren Dämmwert aufweist als das Rahmenmaterial PVC-U mit λ = 0,17 W/(mK), war es naheliegend diese potenzielle Wärmebrücke mehr und mehr zu eliminieren. Damit nahm man dem Kunststofffenster aber gleichzeitig sein „Rückgrat“.

Neue Lösungen mussten gefunden werden. So wurden z.B. thermisch getrennte Armierungen entwickelt oder der Stahl durch Verbundwerkstoffe, wie beispielsweise glasfaserverstärkter Kunststoff (GFK), ersetzt.

Andere Lösungsansätze verlagerten die Armierungen in die Außenbereiche der Profile, wo diese als schubfest mit dem Profil verbundene Zugbänder in die Profile integriert wurden oder setzen für das gesamte Profil armierte Kunststoff-Werkstoffe ein. Auch die Klebetechnologie zur zusätzlichen Aussteifung der Flügel wurde entwickelt und im Markt eingeführt.

Selbstverständlich werden in die Optimierungen auch die Verglasungen einbezogen. Einerseits wurden die Dämmwerte der Verglasungen sukzessive gesteigert, andererseits wurden auch die Schwachpunkte durch verbesserte Abstandhaltersysteme und Glaseinstände optimiert. Dies führt in jüngster Zeit zum vermehrten Einsatz von 3-fach-Isolierglas, was auf der anderen Seite zu einer Steigerung der Glasgewichte um ca. 50 Prozent führt. Auch die Hohlkammern der Profile wurden optimiert, indem die Luft in den Hohlkammern durch wärmedämmende Materialien ersetzt wurde.

Optimierung ohne Kompromisse

Durch den Einsatz von 3-fach-Isolierglas erhöhen sich die Flügelgewichte ganz erheblich. Dies führt dazu, dass Standardbeschläge bereits bei normalen Aufbauten (3 x 4 mm Glas) und großen Flügelformaten an ihre Grenzen stoßen. Bei Sondergläsern für den Schallschutz oder im Sicherheitsbereich, wie z.B. Einbruchhemmung, können schnell die maximalen Belastbarkeiten „normaler“ Beschläge erreicht werden. Hier hat die Beschlagindustrie mit verstärkten Baugruppen bereits reagiert.

Ein besonderes Augenmerk muss zukünftig auf die Anbindung der Beschläge an das Fenster gelegt werden. Auch die Lasteinleitung der Verglasung in den Flügel stellt erhöhte Anforderungen an den Flügelrahmen und die Klotzung, damit es nicht zu Verformungen und Funktionsstörungen in der Nutzung kommt. Hier hat sich die Glasverklebung als ein möglicher Lösungsansatz etabliert.

Glasverklebung: Durch diesen zusätzlichen Fertigungsschritt wird der Flügel über die ganze Profillänge kraftschlüssig mit dem Flügelrahmen verbunden, sodass ein Verformen in Flügelebene zuverlässig verhindert wird. Überschätzt wird allerdings häufig die aussteifende Wirkung der Glasverklebung senkrecht zur Flügelebene.

Da die einzelnen Gläser der Isolierglasscheibe nicht schubfest miteinander verbunden sind, trägt jede Scheibe nur mit seiner Glasdicke zur Aussteifung bei. Eine aussteifende Wirkung der Verglasungseinheit mit ihrer gesamten Tiefe gemäß dem Satz von Steiner, der einen schubfesten Verbund der Einzelscheiben voraussetzen würde, kann somit nicht angesetzt werden.

Bei der Glasverklebung wird die Verglasungseinheit stärker in die Lastabtragung eingebunden. Hieraus ergeben sich Spannungsspitzen im Glas, die durch die Positionierung der Verklebungen in vertretbaren Grenzen gehalten werden müssen. Auch die Glasfalzbelüftung muss weiterhin sichergestellt werden, um eine Schädigung der Isolierglaseinheiten durch Feuchtigkeit auszuschließen. Zudem ist der Klebstoff für den Einsatzzweck sorgfältig auszuwählen und die Verträglichkeit mit dem Isolierglashersteller abzuklären.

Bei der Verarbeitung ist auf definierte Verarbeitungsparameter zu achten, die durch eine sorgfältige Qualitätssicherung sichergestellt werden, um die Funktion der Verklebung zu garantieren.

Profilgeometrie: Durch die Fokussierung auf den Wärmeschutz besteht die Gefahr, stark asymmetrische Profilgeometrien zu entwickeln, bei denen die aussteifenden Elemente (Armierungen) stark in den Innenbereich rücken. Dies führt zu stärkeren Verformungen der Rahmen unter Differenzklima (Bimetalleffekt), was erhöhte Bedienkräfte und Undichtigkeiten verursachen kann.

Normative Grenzwerte für die maximale Verformung aufgrund von Temperaturunterschieden bei Kunststofffensterprofilen existieren zwar nicht, die Funktion muss aber in jedem Fall auch nach klimatischen Belastungen sichergestellt sein. Dies bedeutet, dass die Luftdurchlässigkeit und Schlagregendichtheit sowie die Funktion auch nach Klimabelastung gegeben sein müssen. Der Nutzer erwartet, dass die Bedienung zu jeder Zeit mit normalem Kraftaufwand möglich ist.

RAL Gütesicherung von Kunststofffenstern

Die Gütegemeinschaften haben sich den Entwicklungen im Kunststofffensterbau gestellt und zusammen mit dem ift Rosenheim die ift-Richtlinie FE-13/1 „Eignung von Kunststofffensterprofilen“ entwickelt, die den veränderten Randbedingungen Rechnung trägt. Anhand von Prüfszenarien und Anforderungen wird die Frage geklärt, ob die Gebrauchstauglichkeit von „neuen“ hochwärmedämmenden Fensterkonstruktionen gegeben ist. Nur positiv geprüfte Systeme dürfen für die Produktion von RAL-gütegesicherten Produkten eingesetzt werden. Es werden unter anderem die folgenden Punkte abgeprüft:

- Verformung unter Klimalast,

- Leistungskonstanz nach Belastung,

- zulässige Flügelgrößen und Gewichte der jeweiligen Flügelprofile,

- Befestigung von tragenden Beschlagteilen,

- Dichtheit der Eckverbindungen im wasserführenden Bereich.

Die Produktnorm EN 14351-1:2006 + A1:2010 wird hierdurch sinnvoll ergänzt.

Welche Erwartungen müssen in Zukunft erfüllt werden?

Die Entwickler von Fenstersystemen stehen auch in Zukunft vor weiteren Herausforderungen, zeichnet sich am Horizont doch schon die nächste Verschärfung der EnEV ab. Es gilt also noch leistungsfähigere Konstruktionen zu entwickeln und nach neuen Lösungsansätzen zu suchen, um die Herausforderungen der Zukunft zu erfüllen. Hierbei darf es eine losgelöste Einzeloptimierung des Wärmeschutzes nicht geben.

Ein Fenster ist immer die Summe aller Eigenschaften und hat die Anforderungen des Nutzers zu erfüllen. Hierzu gilt es, neben den Leistungsdaten auch Dinge wie Ergonomie oder die Eignung für den bestimmungsgemäßen Gebrauch zu erfüllen. Dauerhaftigkeit des Produktes und Nutzungssicherheit werden heute vom Konsumenten vorausgesetzt und stehen nicht zur Disposition. Die Verantwortung der Entwickler hört hierbei nicht beim Produkt Fenster auf. Auch die Integration in den Baukörper muss gelöst werden, da nur ein fachgerecht montiertes Fenster eine dauerhafte Funktion sicherstellt.

Fensterkonstruktionen bedürfen einer konstanten Innovation, Verbesserung und Weiterentwicklung, sonst verlieren sie ihre Wettbewerbsfähigkeit. —