_ Der Zweiminutentakt bei der PVC-Fensterfertigung ist in vielen Betrieben noch gang und gäbe. Beim Schweißen selbst kommt es auf die Hitze an: Um genügend Schmelze an den Gehrungsecken zu erzeugen, werden die zu verbindenden Flächen mit Heizelementen auf ca. 250 °C erwärmt und dann zusammengefügt. Um Anhaftungen an den Flächen der Heizelemente zu vermeiden, müssen diese mit einer antihaftenden Beschichtung oder Bespannung versehen sein. Als Kunststoff wird in der Regel erhöht schlagzähes PVC verwendet.

Die stetige Suche nach Änderungen dieser Techniken und Materialien hat folgende Gründe:

- Reduzierung der Kosten

- Verbesserung der Wärmedämmung

- Verbesserung der Optik

Schweißen mit höheren Temperaturen

Kürzere Fertigungszeiten lassen sich mittlerweile schon mit relativ geringem Aufwand auch mit bestehenden Schweißmaschinen erreichen. Das Süddeutsche Kunststoffzentrum in Würzburg (SKZ) führte ein Forschungsvorhaben mit dem Thema „Erhöhung und Bewertung der Wirtschaftlichkeit beim Schweißen von PVC-Fensterprofilen“ durch. Hier wurde mit Heizelement-Temperaturen bis 300 °C gearbeitet. Schweißtemperaturen zwischen 280–285 °C führten zu guten Ergebnissen, wenn die anderen Schweißparameter entsprechend angepasst wurden.

Bedenken, dass die antihaftenden Beschichtungen, die in der Regel Bespannungen aus PTFE-Glasseidengewebe sind, die hohen Temperaturen nicht aushalten, konnten ausgeräumt werden. Obwohl hier oft nur eine Beständigkeit bis ca. 260 °C garantiert wird, wirkt sich die Abnutzung kaum vermindernd auf die Nahtqualität der Schweißung aus. Zu beachten sind aber unbedingt die genauer einzuhaltenden Werte wie Zuschnitt, Angleich- und Fügedruck und Anwärmzeit. Größere Zuschnitt-Toleranzen können durch den Schweißprozess auch nicht mehr ausgeglichen werden.

Reibschweißen

Dieses Verfahren hat sich bis jetzt am Markt nicht durchsetzen können. Der Wunsch, eine Verbindung mit kurzen Taktzeiten zu erreichen, die nach dem Schweißen keine Nacharbeit benötigt, konnte nicht zufriedenstellend erfüllt werden.

Ein für den nordamerikanischen Markt entwickeltes Verfahren, bei dem ein Verbindungsstück die Reibungswärme erzeugt, hat sich bis jetzt ebenfalls noch nicht etablieren können.

Für jede Profilgeometrie muss hier ein passendes Verbindungsstück hergestellt werden (siehe Bild). Die Stärke dieses Teiles hängt außerdem von den zu verschweißenden Profilwandungen ab. Das Verbindungsstück verbleibt in der Schweißebene und führt deshalb aufgrund seiner Stärke nur bei geringen Wandungsdicken zu optisch akzeptablen Ergebnissen.

Neue Materialien

Als neu kann man im Fensterbau PVC-Materialien bezeichnen, die aufgrund ihrer Zusammensetzung und ihres Aufbaus keine metallischen Armierungen benötigen und dadurch bessere Werte bei der Wärmedämmung erzielen. Hier kommen verschiedene Systeme zum Tragen. Bei Faserverbundwerkstoffen werden dem Kunststoff Glasfasern zugefügt. Bei anderen Profilen werden beim Extrudieren Armierungsstege aus glasfaserverstärktem PBT (Polybutylenterephthalat) oder Stränge aus Glasfasern zugeführt.

Der Vorteil wird aber mit einigen Nachteilen erkauft, die es zu beheben gilt. Das fängt schon beim Zuschnitt an. Die Werkzeuge müssen auf das Bearbeiten von Glasfasern ausgelegt sein. Normal hartmetallbestückte Werkzeuge verschleißen sehr schnell.

Die Beschichtung oder Bespannung der Heizelemente wird beim Schweißen an den Stellen, an denen die Armierungsstege oder -stränge diese berühren, sehr schnell beschädigt. Diesen Umstand kann man reduzieren: Das Heizelement sollte während des Angleichens nicht axial zum Profilstab bewegt werden (bei manchen Schweißmaschinen ist dies technisch bedingt), sondern senkrecht auf die Gehrungsfläche.

Die Glasfasern berühren bei einer rechtwinkeligen Ecke die Heizelementflächen unter einem Winkel von 45°. Wenn jetzt die Kraft für diesen Anpressvorgang wesentlich reduziert wird, geschieht folgendes: Das PVC-Material, welches die Armierungen umhüllt, wird erwärmt, bevor die Glasfasern die Beschichtung übermäßig beschädigen. Diese werden dann eher seitlich weggebogen. Versuche haben dies bestätigt.

Die Heizelementflächen widerstandfähig zu beschichten hat noch nicht zum Erfolg geführt. Beschichtungen mit einer hohen Oberflächenhärte haben in der Regel den Nachteil, dass die erforderliche Antihaftung nicht erreicht wird. Verschiedene Beschichtungen wurden auch schon bei einigen Forschungsvorhaben des SKZ getestet. Auch hier ergaben sich keine zufriedenstellenden Ergebnisse.

Infrarot-Schweißen

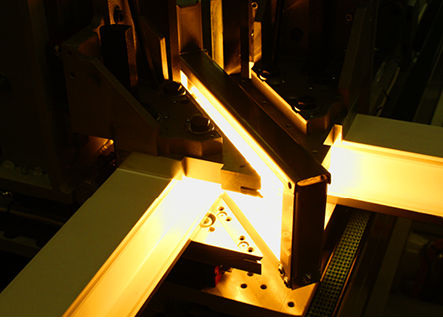

Die abrasiven Materialien in den Profilen führten zu Überlegungen, berührungslos zu schweißen. Schweißen mit Infrarot-Strahlern ist zwar keine neue Technik, wird aber im Fensterbau bislang nicht eingesetzt. Ein deutscher Profilhersteller hat dies mit einem Testaufbau vorgestellt.

Um die Grundlagen für dieses Verfahren zu schaffen, läuft ein Forschungsvorhaben beim Süddeutschen Kunststoffzentrum in Würzburg.

Im Folgenden ein paar wesentliche Unterschiede gegenüber dem Schweißen mit Heizelementen:

- Berührungslos: Deshalb gibt es keine Beschädigung am Heizelement und dessen Beschichtung.

- Kein Angleichen der Schweißflächen: Deshalb ist ein genauer Zuschnitt erforderlich. Dies könnte auch erreicht werden, wenn die Schweißflächen in der Schweißmaschine direkt vor dem Schweißvorgang nachbearbeitet werden (Fräsen, Sägen o. Ä.).

- Unterschiedliche Materialien: PVC, Dichtungen, Dekorfolien etc. absorbieren die Strahlung unterschiedlich und werden somit nicht gleichmäßig erwärmt. Hier könnten empfindliche Bereiche mit Blenden abgedeckt werden.

- Keine Anwendbarkeit auf Einkopf-Schweiß-maschinen: Aufgrund der Strahlerabmessungen und den notwendigen Abstände der Strahler zur Schweißfläche, lässt sich das IR-Schweißen nicht auf Einkopf-Schweißmaschinen anwenden.

Ob und wie sich dieses Verfahren durchsetzen kann, bleibt abzuwarten.—

Urban auf der frontale

Der Hersteller für Produktionsmaschinen für den Fensterbau zeigt in Nürnberg einen Auszug aus dem aktuellen Maschinenprogramm. Daneben liege die Kernkompetenz in einer umfangreichen Beratungsleistung. Schließlich benötigen unterschiedliche Kundenwünsche eine individuelle Beratung und Projektrealisierung. Oft muss auf sehr engem Raum eine optimale Produktionslösung gefunden werden. Auch die Einbindung an bestehende Produktionsprozesse verlange viel Fertigungs-Know-how.

Auf der Messe kann der Besucher die neuen Maschinen und Upgrades erleben. Stellvertretend für die Produktgruppen werden neue und bewährte Modelle mit neuen Features aus den Bereichen Schweißen, Verputzen, Logistik und Sägen präsentiert.

Halle 3, Stand 117