_ Ob in einer Isolierglasfertigung Optimierungsbedarf besteht, darüber kann man bisweilen durchaus unterschiedlicher Meinung sein. Aber wenn im Zuschnitt trotz emsiger Betriebsamkeit Fächerwagenstau herrscht, während vor der Isolierglaslinie gelangweilte Mitarbeiter herumstehen, weil kein Glas nachkommt – dann darf man getrost vermuten, dass etwas nicht so ganz passt. Wenn dann noch Mitarbeiter im Versand mit Zetteln bewaffnet ständig fertige Einheiten suchen, hin- und herräumen und zwischenlagern anstatt zu verpacken, dann läuft etwas ganz falsch.

Wenn es nur immer so einfach zu erkennen wäre. Aber am Ende entscheiden die Zahlen. Stimmt der Durchsatz in der Fertigung? Hat man als Betrieb bei vergleichbarer Produktpalette längere Lieferzeiten als die Mitbewerber? Wie sieht die Reklamationsquote aus? Und fertigt der Betrieb manchmal Aufträge, an denen er nichts verdient?

Sollten Betriebe hier Probleme erkennen, ist es an der Zeit, Ursachenforschung zu betreiben, um schnellstens in den grünen Bereich zu kommen. Denn bei der gegenwärtigen Marktsituation besteht die Gefahr, dem Wettbewerb nicht lange standhalten zu können.

Die Rezepte, eine unprofitable Fertigung zu optimieren, sind so vielfältig wie die betroffenen Unternehmen. Wer täglich 7000 Isolierglaseinheiten fertigt, wird anders vorgehen als ein Unternehmen mit 400 Einheiten pro Tag. Wer außer Isolierglas noch andere Produkte fertigt, muss vom Zuschnitt bis zum Versand deutlich komplexere Prozesse bewältigen.

Dennoch gibt es einige Grundvoraussetzungen, die heute kein Glasveredler mehr ignorieren darf, unabhängig von seiner Größe, seinem Produktportfolio und dem Automationsgrad seiner Fertigungsanlagen.

- Profitable Produktionsprozesse erfordern einen perfekt organisierten Zuschnitt. Was Sie hier falsch machen, bezahlen Sie bei den folgenden Fertigungsschritten teuer.

- Das Suchen nach Gläsern, egal in welchem Fertigungsstadium, muss die absolute Ausnahme sein! Suchen ist unproduktive Arbeit und damit weggeworfenes Geld.

- Das gleiche gilt für das manuelle Umsortieren von Gläsern. Gläser müssen nach jedem Produktionsschritt in der richtigen Sequenz und Ausrichtung am richtigen Platz für die Folgebearbeitung oder den Versand bereitstehen.

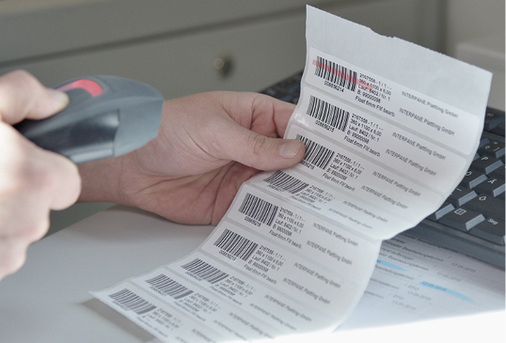

- Die einzigen Papiere, die in Ihre Isolierglasproduktion gehören, sind Etiketten. Die notwendigen Informationen werden gezielt auf Fertigungsmonitoren visualisiert.

Wer bei diesen Punkten noch Defizite sieht, sollte nicht als Erstes an Anlagentechnik denken, sondern an eine intelligente, maßgeschneiderte Organisation seiner Fertigungsprozesse. Veränderungen können hier schwierig und langwierig sein, je nachdem, wo Sie aktuell stehen.

Doch während dieser Optimierungsphase wird in vielen Fällen auch evident, welche Maschinentechnologien Sie dafür zusätzlich benötigen und was Sie ebenso gut mit menschlicher Arbeit erledigen können.

Vernetzte Fertigungssteuerung

Zur intelligenten Fertigungsorganisation gehört eine durchgängig vernetzte Betriebsdatenerfassung (BDE), zu deren Anwendung Barcode-Scanner und intelligente Fertigungsterminals gehören – auf Basis einer zuverlässigen Produktionsdatenbank. Erst damit lassen sich Scheiben durchgängig verfolgen, sicher identifizieren, Reihenfolgen ändern, Kundenanfragen zum Fertigungsstatus zuverlässig beantworten etc. Und erst dann wird der Anblick, wie Mitarbeiter stirnrunzelnd Scheiben mit dem Bandmaß nachmessen, weitestgehend der Vergangenheit angehören.

Beispiel Scheibenausrichtung/Schichtlage: Bei modernen komplexen Scheibenaufbauten, insbesondere mit steigendem Anteil an 3-fach-ISO, benötigen die Werker an der Linie übersichtliche visuelle Informationen – es ist teuer, wenn eine Scheibe falsch in eine ISO-Einheit eingebaut und diese Fehlproduktion womöglich sogar so ausgeliefert wird.

Durchgängige BDE in Verbindung mit übersichtlichen Fertigungsmonitoren erhöht die Sicherheit und zeigt den Mitarbeitern an der ISO-Linie Schichtlagen und Referenzkanten sicher an.

Beispiel Schlechtscheiben: Bei Bruch oder Beschädigungen stellt man per BDE zeitnahen Nachschnitt sicher, da sich Schlechtscheiben schnell und sicher identifizieren lassen. Durch vernetztes Arbeiten wird die Einrichtung eines funktionierenden Bruchpools leicht gemacht:

Die kaputte Scheibe wird an der entsprechenden Arbeitsstation ‚bruchgelesen‘, die Scheibendaten werden in Echtzeit in den Zuschnitt übertragen und in die laufende oder nächstmögliche Optimierung eingesteuert. In der Regel lässt sich der Nachläufer noch mit der vorgesehenen Tour, zumindest aber zeitnah ausliefern.

Dazu Thomas Knott, IT-Leiter Glas Schöninger: „Das A+W Barcode-Tracking hat unsere gesamte Fertigungsorganisation auf einen neuen Performance-Level gehoben. Erst so sind wir in der Lage, uns wirklich effizient zu organisieren, ohne lange Informationswege, umständliche Anfragen oder gar zeitaufwändige Nachproduktionen. Früher musste ein Mitarbeiter oft stundenlang auf Gestellen suchen, um eine Scheibe zu finden, von der er nicht mal sicher wissen konnte, ob sie bereits gefertigt war oder nicht. Heute schaut er im System nach – fertig.“

Gerade im Versand, wo Fertigprodukte aus den verschiedenen Abteilungen bzw. von verschiedenen Isolierglaslinien zusammengeführt und korrekt verladen werden müssen, ist die Identifizierung und Registrierung per Barcode-Lesung sehr hilfreich. Da sämtliche BDE-Informationen ins kaufmännische System zurückgemeldet werden, können die Mitarbeiter in der Auftragsbearbeitung den Kunden immer Auskunft auf die Frage „Wo ist meine Scheibe?“ geben – die Angabe der Auftragsnummer oder anderer Kenndaten genügt.

Produzieren in Kundenwunschsequenz

Die Lieferung der bestellten ISO-Einheiten in der vom Kunden vorgegebenen Sequenz ist heute eine selbstverständliche Anforderung. Wollen wir, wie oben gefordert, Suchen sowie stundenlanges Kommissionieren und Umsortieren vermeiden und stattdessen produktiv arbeiten, so muss die gesamte Isolierglasfertigung in Kundenwunschsequenz erfolgen – die Einheiten werden dann am Linienende direkt in korrekter Reihenfolge auf die Versandgestelle verpackt. Spezialprogramme wie der A+W Rack Optimizer sorgen dafür, dass die geforderte Sequenz und technische Verpackungsrestriktionen zuverlässig eingehalten werden.

Das aber erfordert wiederum, dass die gesamte Fertigungskette aus Sicht der Isolierglasfertigung betrachtet wird – denn man wolle ja auch im Einlauf der Isolierglaslinie nicht sortieren, sondern die stetige Beschickung der Linie erwarten: Die korrekte Reihenfolge muss also im Zuschnitt hergestellt werden.

Der Zuschnitt ordnet sich den Anforderungen der ISO-Produktion – und damit letztlich des Versands – unter. Optimierungsparameter werden bei optimaler Fertigungsorganisation nicht nach Gesichtspunkten der Zuschnitt-technik bestimmt, sondern nach den Anforderungen der ISO-Fertigung – ohne dass dadurch die Materialausbeute beeinträchtigt würde!

Automatisch sortieren

Diese hochkomplexen, einander scheinbar widersprechenden Anforderungen lassen sich, gerade bei größeren Produktionsmengen, am besten mit Hilfe automatischer Sortiersysteme, gesteuert durch Optimierungssoftware, gewinnbringend verbinden.

Das Sortiersystem kann als Transformator verstanden werden, der auf der Eingangsseite nur das Optimierungskriterium „Minimaler Materialeinsatz“ kennt und auf der Ausgangsseite konsequent das Kriterium „optimale Reihenfolge“ einhält. In der Regel werden Sortiersysteme heute direkt an die Isolierglaslinie angebunden, und die Scheiben laufen, ohne Berührung durch Menschenhand, in einem stetigen Fluss in die Linie ein.

Kernstück des Verfahrens ist die Realtime-Optimierung A+W DynOpt II , die den gesamten Prozess steuert und überwacht. Es handelt sich dabei also um eine umfassende Zuschnittsteuerung, die alle kostenrelevanten Ziele gemeinsam optimiert.

Dr. Klaus Mühlhans, bei A+W ‚leitender Architekt‘ dieser Logistik: „Das gesamte gedankliche Zentrum der Fertigung liegt in der Iso-Produktion. Im Zuschnitt ist keine Planungsintelligenz mehr erforderlich, das wird von DynOpt automatisch erledigt. Der Zuschnitt ist ein stetig fließender Zubringer für die ISO-Fertigung. Dank A+W DynOpt II führt dies nicht nur zu wesentlich besserer Ausbeute, sondern vor allem zu deutlich flexiblerer und intelligenterer Steuerung des Betriebs – zum Nutzen des Kunden, der die perfekte Sequenz bei minimalen Lieferzeiten erhält.“

Heute habe sich der Einsatz automatischer, A+W DynOpt-gesteuerter Sortiersysteme nicht nur bei Großproduzenten, sondern auch in mittelständischen Isolierglasbetrieben etabliert.

Smart Factory: Automatisches Verpacken am Linienende

Mit der passenden Software ist es nur noch ein kleiner Schritt von der optimierten manuellen Direktverpackung mit 3-D-Bildschirmanzeige zur Roboterverpackung.

Bereits 2008 realisierte das Softwarehaus A+W gemeinsam mit seinen Maschinenpartnern Hegla und Bystronic bei einem mittelständischen Isolierglashersteller und Climalit-Partner eine hoch automatisierte Isolierglasfertigung mit A+W DynOpt-gesteuerter vollautomatischer Sortierung im Zuschnitt und vollautomatischer Roboterverpackung am Ende der Isolierglaslinie. Die gesamte Fertigung mit rund 640 Einheiten pro Schicht wird von vier Mitarbeitern gefahren.

Zur glasstec 2018 werden innovative Maschinenhersteller die Roboterdirektverpackung, gesteuert von dem Programm A+W Rack Optimizer, live vorstellen. —