_ Wurden damals für den Vortrag mehr als 200 Fachbetriebe zu ihrer Meinung über die neue Fugetechnik befragt, so konnte man durchaus Interesse feststellen. Jedoch bestand die hauptsächliche Meinung darin, den Markt noch weiter zu beobachten und erst nach der Saison darüber nachzudenken, ob man alternativ zu den genähten Tüchern evtl. auch geklebte Tucher verkaufen sollte. Seitdem sind fast 16 Jahre vergangen und Zeit einmal die Frage zu stellen, wie es um Kleben und Nähen steht.

Die Marktanteile und Produktionskapazitäten sind heute deutlich zugunsten des Nähens. 2006 hatte das Kleben mit der kompletten Fertigungsumstellung bei Markilux einen deutlichen Sprung gemacht, der sich aber bis heute auf dem Sonnenschutzmarkt nicht wiederholt hat. So gesehen kann man feststellen, dass der Markt durch nur einen Hersteller mit einer veritablen Stückzahl von Markisen wesentlich und künstlich beeinflusst wurde.

Kleben oder Nähen? Das spielt heute keine Rolle mehr

Was waren die schlagenden Argumente für das Kleben? Das Wickelverhalten soll bis hin zum faltenfreien Tuch verbessert werden, die Nahtdichte erhöht, Nahtfestigkeit und Nahtoptik deutlich verbessert werden. Das Produkt Markisentuch sollte mit dem Kleben einen deutlichen Mehrwert erfahren. Heute hat sich das Ganze relativiert, Nähen und Kleben führen ein friedliches Nebeneinander.

Da die Kosten der Klebebänder mit PTFE (Tenara) Nähfäden und der Konfektion durchaus vergleichbar sind, ergeben sich nur noch bei einigen wenigen Markisentypen Mehrpreise fur geklebte Tucher.

Ein nicht zu schlagendes Argument bieten verklebte Markisentücher heute aufgrund der verstärkten Nutzung als Regenschutz bei Restaurants und Verkaufsgeschäften. Aufgrund der wasserdichten Nähte ergeben sich im Bereich der Verklebung deutliche Vorteile gegenüber dem Nähen. Allerdings ist das Verschweißen von wasserdichten Tüchern wieder ein Hindernis, weil die Beschichtung im Bereich der späteren Klebenaht manuell entfernt werden muss, um eine sichere Verklebung zu erreichen.

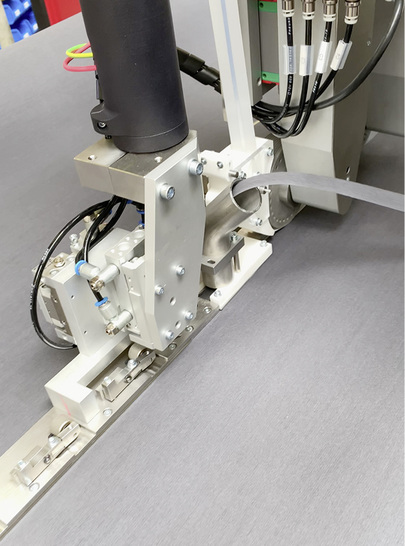

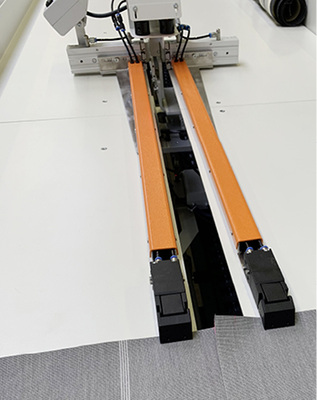

Führend im Bereich des Ultraschallschweißens von technischen Textilien ist die Schweizer Jentschmann AG, die mit einer speziellen Rollsonotrode (auch Rollnahtsonotrode oder Rotativsonotrode genannt) eine besondere Variante für die Konfektionäre entwickelt hat, die wie eine Verbahnmaschine im Nähbereich funktioniert. Dieses rotative Ultraschallschweißverfahren hat den Vorteil, dass die technischen Textilien kontinuierlich verschweißt werden können. Dadurch erreicht man höhere Verarbeitungsgeschwindigkeiten und vermeidet Nahtübergänge, wie sie beispielsweise beim getakteten Ultraschallschweißen auftreten können.

Eine funfjährige Garantie auf die Nahtfestigkeit ist beim Kleben und Nähen gewährleistet und schafft so Gleichstand zwischen den beiden Fertigungsverfahren.

Geschwindigkeit ist keine Hexerei

Die Ultraschallschweißautomaten wurden in den letzten 10 Jahren laufend verbessert und erreichen mittlerweile höhere Geschwindigkeiten als so manche konventionelle Nähanlagen. Ein wesentlicher Vorteil bei der Entwicklung dieser Anlagen ist das schon zuvor beschriebene rotative Schweißverfahren, mit welchem kontinuierlich gearbeitet werden kann.

Dadurch entfällt das zeit- und kostenintensive Ausrichten der Stoffe und Übergänge in der Schweißnaht (wie beim Hochfrequenzschweißen) werden gänzlich vermieden. Die Kontrolle der Schweißnähte erfolgt durch regelmäßige Reißproben.

Stoßnahtverfahren: Wird ein alter Traum war?

Das neue UltraSeam-Klebeverfahren soll die Zukunft der Markise verändern. Bisher haben Markisenhersteller die einzelnen Tuchbahnen mit einer Überlappungsnaht verbunden. Wurden dabei die Stoffe übereinander gelegt und entweder per Doppelsteppstich aneinander genäht oder mit Klebeband zusammengefügt, will das neue Verfahren jetzt lästige Wickelfalten und Waffelmuster im Markisentuch minimieren. Das spezielle Klebeverfahren, bei dem das Klebeband auf der Tuchober- oder -unterseite aufgebracht wird, ermögliche ein deutlich verbessertes Aufrollverhalten dank einer gleichmäßigen Stoffhöhe, was auch im Naht- und Saumbereich realisiert werden kann.

Durch die Dopplung des Stoffes an den Nahtstellen wickele die Markise bei der konventionellen Fertigung in diesem Bereich höher, sodass Spannungsunterschiede im Tuch entstehen können. Häufige Folge sind dabei Wickel- oder Stauchfalten, überdehnte oder hängende Seitenkanten sowie unschöne Waben- oder Fischgrätenmuster im Stoff.

Unterlegen im Saumbereich: Mehr als ein Fauxpas

Bei allen beschriebenen Konfektionsarten handelt es sich immer noch um ein Stück Markisenstoff, das sich der metallischen Gewalt der Markise fügen muss. Die größte Schwachstelle zeigt sich hier im Bereich des Seitensaums, der immer wieder hängende Kanten aufweisen kann und damit die schöne Optik der Markise stört.

Verursacht werden die hängenden Seitensäume durch drei wesentliche Faktoren: Die Anlagenkonstellation, den Antriebsmotor mit Drehmomentabschaltung und die äußeren Witterungseinflüsse wie beispielsweise Regen und Wind. Verstärkt werden diese hängenden Seitensäume, wenn Monteure wegen schlecht schließenden Markisenkästen anfangen, im Bereich des Seitensaums zu unterlegen. Damit wird der Wickeldurchmesser künstlich erhöht und die Überstreckung des Seitensaumes erhöht. Da nutzt auch kein ordnungsgemäßes Kleben oder Nähen, das Markisentuch kommt damit in seiner Struktur an die Belastungsgrenze.—