_ Die Temperatur ist bei der Glasveredlung bzw. bei der Fertigung von Sicherheitsglas eine kritische Größe. Deshalb müssen bei der Herstellung von VSG im Laminierraum, im Verbundofen und letztendlich im Autoklav bestimmte und homogene Temperaturwerte eingehalten werden, um eine qualitativ hochwertige Scheibe zu erhalten.

Die Glasscheiben bzw. Sicherheitsgläser bewegen sich im Prozess überwiegend einheitlich auf Transportbändern, wodurch das Linescannen mittels IR-Kamera heute zum Stand der Technik zählt.

Bei der Temperaturmessung am Glas mit Infrarotmessgeräten wie Wärmebildkameras und Pyrometern ist zu beachten, dass sowohl die Transmission als auch die Reflexion einen großen Einfluss auf die Endergebnisse haben. Je nach Auswahl der Wellenlänge des Sensors, lässt sich die Temperatur auf oder im Glas bzw. durch ein Glas hindurch messen. Beim VSG ist dabei jedoch nicht primär die Temperatur der Scheibe, sondern die der innen liegenden Folie von besonderer Bedeutung. Während der Laminierprozess, bei dem die Folie zwischen die beiden Flachglasscheiben gelegt wird, in einem klimatisierten Reinraum stattfindet, wird es bei den weiteren Prozessen deutlich heißer und gleichzeitig kritischer.

Da die Temperatur im Autoklaven, dem letzten Prozessschritt zur Fertigung von VSG-Tafeln, nach heutigem Stand der Technik nicht mit berührungsloser IR-Messtechnik kontrolliert werden kann, liegt der Fokus auf der Messung im Vorverbundofen, einem Arbeitschritt davor.

Im Bereich des Vorverbundofens wird mittels Infrarotstrahlern die Folie zwischen den Gläsern so erhitzt, dass sie in den adhäsiven Bereich kommt. Um sicherzustellen, dass der Großteil der abgegebenen Energie nur in die Folie und nicht in die Scheiben geht, wird das „Sandwich“ aus Glas-Folie-Glas mit einer Wellenlänge zwischen 1,5 µm und 3 µm bestrahlt, der Absorptionswellenlänge der Folie.

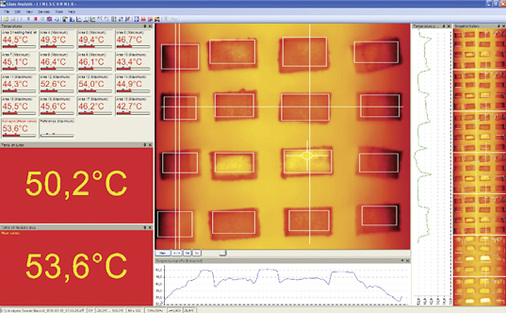

Die zu erreichende Optimal-Temperatur für den Verbundprozess hängt dabei von drei Faktoren ab: der Qualität der Folie, der Stärke der Folie und der Stärke des Glases. Direkt beim Austritt des Vorverbunds aus dem Heizofen wird das Glas gemessen, um auf die Temperatur der Folie schließen zu können. Temperaturabweichungen innerhalb des Glases führen über das Prozessleitsystem vollautomatisiert zu einer Anpassung der Infrarotstrahler. Sinnvoll ist hier der Einsatz von Linescannern.

Ein Scanner erfasst das Temperaturprofil über die gesamte Querfläche des Glases und stellt es über die Zeit als Falschfarbenbild dar. Aktuell gibt es dafür zwei Systeme: Linescanner mit einem eingebauten Infrarot-Thermometer, das über einen rotierenden Spiegel die einzelnen Messpunkte erfasst. Alternativ werden Wärmebildkameras eingesetzt. Hierbei wird eine Zeile ausgewählt und diese über die Zeit als Falschfarbenbild dargestellt.

Vorteile durch die Kameratechnik

Der Vorteil, der sich aus dem Einsatz der Wärmebildkamera als Linescanner ergibt, liegt in der höheren Prozessstabilität sowie bei den deutlich geringeren Anschaffungspreisen. Da im Gegensatz zu klassischen Linescannern kein rotierender Spiegel benötigt wird, entfällt ein Großteil an mechanisch bewegten Teilen. Ein weiterer Vorteil der Infrarot-Kameratechnik liegt im gleichzeitigen Erfassen aller Bildpunkte einer jeden Bildzeile. Die Bildzeile ist dabei unabhängig von der Ausrichtung des Messgeräts. Sie kann mittels Software definiert und verändert werden, während die klassischen Scanner statisch sind.

Da Wärmebildkameras für Industrieanwendungen in großen Stückzahlen eingesetzt werden, lassen sich diese bei hoher Qualität kostengünstig herstellen. Wobei zu den Kameramodellen von Optris gleichzeitig auch Software mitgeliefert wird, die sehr flexibel und einfach auf individuelle Anforderungen der jeweiligen Fertigung anpassbar ist.

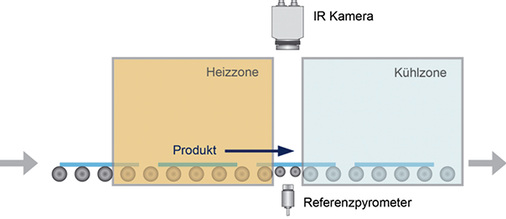

Auch bei der Herstellung von ESG ist die Linescan-Technik anwendbar. Das Floatglas wird bei diesem Prozess in einer Heizzone mittels Infrarotstrahler auf über 600 °C erhitzt, um es dann in der Kühlzone einem „Thermoschock“ zu unterziehen. Ziel ist es, im Glas selbst Spannungen zu erzeugen, die es langfristig robuster und wärmebeständiger machen. Um zu prüfen, ob das Thermoschockverfahren auch funktioniert, ist die Kontrolle der Glastemperatur und der Temperaturverteilung zwischen den beiden Zonen von entscheidender Bedeutung für die Qualität des ESG-Produkts.

Verlässt das Glas die Heizzone ohne die richtige Temperatur, verfehlt das Abkühlen (im Quench) seine Wirkung: Die Folge, das Glas ist unbrauchbar oder von minderer Qualität. Ist die Temperaturverteilung im Glas inhomogen, treten Querspannungen auf und die Scheibe weist eine erhöhte Bruchanfälligkeit auf. Mit einer Wärmebildkamera zwischen Ofenauslass und Quench lassen sich die Vorspanngläser auf solche Mängel prüfen.

Das Fazit des Applikationsingenieurs

Zur Sicherstellung der Endproduktqualität von ESG- und VSG-Scheiben ist das Temperaturmanagement ein wesentlicher Faktor. Die Linescan-Methode mit Infrarotkameras ist dabei einer Punktmessung oftmals vorzuziehen, da sich diese Messgeräte durch maßgeschneiderte Zubehörteile auch in heißen Umgebungen und bei schnellen Prozessen kostengünstiger einsetzen lassen.—