Glaswelt – Sie sind Projektmanager bei der BASF im Bereich von Anwendungen mit technischen Kunststoffen. Um was geht es dabei?

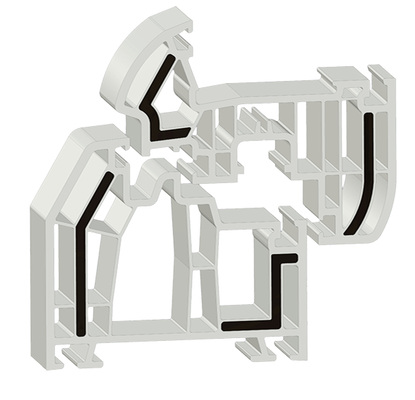

Dr. Kay Brockmüller – Vereinfacht beschrieben produziert die BASF unter anderem technische Kunststoffe. Dazu gehören die Materialentwicklung, der Vertrieb, das Marketing und die Logistik und vieles mehr. Ich bin ein Anwendungs-Entwicklungsingenieur, der sich in den Bereich der Bauprodukte hineindenkt. Ein sehr wichtiger Bereich meiner Tätigkeit ist dabei der Fensterbau mit seinen PVC-Profilen und der Möglichkeit, Stahlverstärkungen in geeigneter Weise durch andere Kunststoffe zu substituieren.

Glaswelt – Seit Jahren wird Ultradur von BASF in einem bekannten Fensterprofil mit einem speziellen Fertigungsverfahren zur Stahlsubstitution mit dem PVC-Profil verbunden. Jetzt bringen Sie die „echte“ Co-Extrusion ins Spiel. Warum dieser neue Ansatz?

Brockmüller – Bei dem von uns neu entwickelten Versteifungsmaterial für die Co-Extrusion werden werden beide Materialien – also das PVC-Gemisch und das Ultradur-Granulat – über zwei Extruder dem Werkzeug zugeführt. Die Schmelze-Ströme werden miteinander vereinigt. Das Ultradur-Compound, das in diesem Fall zur Anwendung kommt hat einen Glasfaseranteil von 55 Prozent und einen abgesenkten Schmelzpunkt auf 205 °C. Erst durch diese Werkstoff-Modifikation und das Eigenschaftsprofil wurde die Co-Extrusion möglich.

Glaswelt – Und können Sie die Vorteile von Ultradur kurz erläutern?

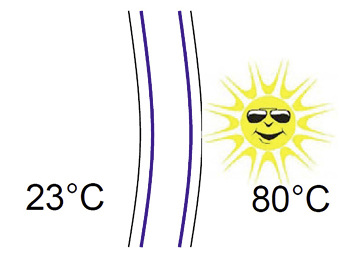

Brockmüller – Ultradur ist ein Werkstoff mit sehr hoher Steifigkeit und verbindet sich hinreichend gut mit dem PVC-Gemisch. Außerdem weist er ein sehr geringes Kriechverhalten bis 80 °C aus. Das ist deswegen wichtig, weil dunkle Fensterprofile im Sommer bei Sonnenanstrahlung diese Temperaturen erreichen können.

Glaswelt – Was waren die Gründe dafür, ein neues Material zur echten Co-Extrusion von Ultradur zu entwickeln?

Brockmüller – Das bisher zum Einsatz kommende Verfahren unter Verwendung von Ultradur funktioniert hervorragend. Wir glauben nur, dass das Interesse der Branche um ein Vielfaches höher sein wird, wenn man das Produkt tatsächlich coextrudieren kann. So lässt sich Ultradur leichter im Extrusionsprozess integrieren. Ein weiterer Punkt: Die Gestaltungsfreiheit des Profils ist so viel größer.

Glaswelt – Was sind die komplexen Entwicklungsschritte im Werkzeugbereich, von denen Sie bereits gesprochen haben?

Brockmüller – Es ist wichtig, eine hohe Steifigkeit in Extrusionsrichtung hinzubekommen. Dazu muss man viele Dinge richtig machen. Es geht dabei beispielsweise um die Faserorientierung im Werkstoff. Und es geht darum, die richtige Ultradur-Menge an die richtige Stelle zu bringen.

Glaswelt – Und der Werkzeugbauer Greiner verfügt über das notwendige Know-how?

Brockmüller – Wir sind sicher, dass die Greiner Extrusion Group der richtige Partner für das Extrusions-Equipment für diese Anwendung ist. Das Unternehmen baut sowohl klassische Werkzeuge als auch ganz besondere Spezialitäten.

Glaswelt – Wollen Sie Systemanbietern also das Herstellungsverfahren gleich mitliefern?

Brockmüller – Ja, wir denken in diesem Punkt egoistisch: Wir leben davon, Material zu verkaufen. Und uns liegt natürlich etwas daran, dieses Material in großer Menge zu verkaufen. Das Endprodukt, das funktionsfähige Profil von dem wir hier sprechen, verlangt viel Entwicklungsarbeit seitens des Systemanbieters. Greiner mit seiner Kompetenz kann ihm deswegen einen Bereich, die diffizile Werkzeugbauthematik, abnehmen.

Glaswelt – Was muss der Fensterbauer in der Produktion beachten, wenn Fenster mit Ultradur hergestellt werden?

Brockmüller – Grundsätzlich lassen sich die coextrudierten Profile im herkömmlichen Verfahren miteinander verschweißen. Wir empfehlen leicht modifizierte Einstellungen der Schweißanlagen. Die Schmelzpunkte sind sehr ähnlich, aber durch die Fasern im Ultradur wird hier die Wärme schneller geleitet und das Material erreicht etwas später seinen Schmelzpunkt. Die Taktzeiten werden aber trotzdem im Wesentlichen eingehalten. Die Folie am Schweißspiegel muss dabei allerdings häufiger gewechselt werden. Hier ist der Verschleiß erhöht, was allerdings nur eine marginale Erhöhung der Kosten mit sich bringt.

Glaswelt – In welcher Art und Weise lassen sich Ultradur-Profile weiterverarbeiten?

Brockmüller – Wir gehen nur von von einer Modifizierung der Sägeblätter und ggf. der Bohrer und Fräser aus. Im Rahmen einer Studie wurde ermittelt, dass höhere Kosten der Sägeblätter durch längere Standzeiten neutralisiert werden.

Glaswelt – Sie haben die Vor- und Nachteile des Verfahrens für den Fensterbauer überprüfen lassen?

Brockmüller – Der Fensterbau-Optimierer Jochen Bliestle hat eine quantitative und qualitative Studie erstellt, in der alle Aspekte berücksichtigt wurden. Herr Bliestle schaut dabei völlig objektiv auf die Prozesskosten und ganz unterschiedliche Szenarien wurden berücksichtigt – beispielsweise wie groß das herstellende Unternehmen ist und wie viel Stahl tatsächlich substituiert werden kann.

Glaswelt – Was bringt der Einsatz in Bezug auf die Energieeffizienz eines Profils?

Brockmüller – Bekanntermaßen stellt eine Stahlverstärkung einen thermischen Kurzschluss dar. Durch die Substituierung des Stahls kann daher der Profil-U-Wert um ca. 0,1 W/(m²K) verbessert werden. Noch energieeffizienter wird es, wenn man in die frei gewordenen Profilkammern Dämmmaterial wie beispielsweise PUR-Hartschaum einbringt.

Glaswelt – Wie verhält sich das Material in Bezug auf hohe Wärmeeinträge?

Brockmüller – Ultradur kann hier einen wichtiger Beitrag leisten. Dunkle Profile auf der Gebäude-Südseite können auch schon mal 80 °C warm werden und auch auf der Außenseite schrumpfen. Eingelegte Stahlstäbe haben dann die Aufgabe, diesem Krümmungsverhalten entgegenzuwirken. Ultradur hat Dauergebrauchstemperaturen, die weit über 100° C liegen. Es kann in einem Profil so einkonstruiert werden, dass dieser Profilschrumpf weitgehend verhindert werden kann. Wichtig dabei ist, dass das Ultradur möglichst dicht an der Außenwand liegt.

Glaswelt – Lässt sich die Stahlverstärkung in allen Anwendungsbereichen ersetzen?

Brockmüller – Das hängt von der Größe des gewünschten Fensters ab. Bei Bauelementen mit üblichen Baugrößen lässt sich in 85 – 90 Prozent der Fälle der Stahl durch eine Ultradur-Verstärkung substituieren. Wenn extrem große Fenster benötigt werden, ist das wirtschaftlich nicht mehr sinnvoll.

Glaswelt – Kann der Fensterbauer also diesen Arbeitsschritt aus der Produktion herausnehmen?

Brockmüller – Ja, das ist tatsächlich möglich. Genau das ist auch unser Ansatz für diese Innovation.

Glaswelt – Gibt es weitere qualitative Vorteile für den Fensterbauer und Endkunden?

Brockmüller – Wie gesagt, der Fensterbauer kann ein Produkt bereitstellen, das durch einen besseren U-Wert ausgezeichnet werden kann. Auch die Gewichtsreduktion ist nicht zu vernachlässigen: So können Elemente beim Fensterbauer, beim Transport und auf der Baustelle leichter bewegt werden. Und die Dauerhaftigkeit wird auch durch das geringere Gewicht beeinflusst, weil somit die beweglichen Teile weniger stark beansprucht werden.

Glaswelt – Warum favorisieren Sie die Kombination Ultradur mit einem geklebten Rahmen?

Brockmüller – Das System über das wir hier sprechen funktioniert in verklotzter und verklebter Bauweise. Wir empfehlen aber, auch an den Klebeprozess zu denken, da immer mehr Fenster in Deutschland mit einer RC2-Widerstandsklasse verkauft werden. Und in dieser Sicherheitsklasse ist eine Glas- bzw. Glasleistensicherung vorgeschrieben, die mit der Klebetechnik abgedeckt ist. Darüber hinaus bietet die Klebetechnologie eine hervorragende Abführung der Glaslast. Es kommt hinzu, dass geklebte Fenster auch viel wirkungsvoller die Steifigkeit im Flügel übertragen.

Glaswelt – Gibt es noch ungelöste, kritische Punkte?

Brockmüller – Wir glauben, dass das Recycling-Thema funktioniert. Dies bedarf aber noch eines Nachweises für Fensterprofile mit Co-Extrusionsfähigem Ultradur.

Glaswelt – Ist es möglich, PVC- und Ultradurfraktionen voneinander zu trennen, um ein sortenreines Recycling gewährleisten zu können?

Brockmüller – Das Recyclingunternehmen Tönsmeier, heute Dekura hat schon auf der frontale 2008 gezeigt, dass sie in der Lage sind, Profile mit Ultradur-Bestandteilen zu separieren. Wir müssen aber noch den Nachweis führen, dass das auch für diese Profilgeometrien möglich ist.

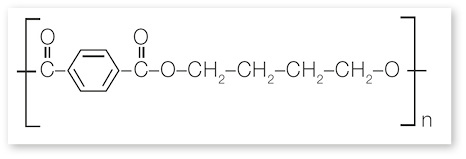

Glaswelt – Was können Sie über den Ultradur-Kunststoff Polybutylenterephtalat sagen in Bezug auf die Umweltbelastung?

Brockmüller – Das recycelte Ultradur sollte beim Profilextrudeur wiederverwendbar sein – und hat damit übrigens auch einen hohen Wert für das Recyclingunternehmen.

Glaswelt – Die Systemgeber können eine höhere Wertschöpfung im Profil erzielen, dadurch erhöht sich aber auch der Profilpreis. Was schätzen Sie, um welchen Prozentsatz werden sich die Profilkosten erhöhen müssen? Kann der Systemgeber diese Kosten an seinen Kunden weiterreichen?

Brockmüller – Herr Bliestle hat in der Studie ermittelt, welche Ersparnisse der Fensterbauer in den verschiedenen Bereichen hat, wenn auf die Stahlverstärkungen verzichtet wird. Dazu haben wir die Gegenrechnung gemacht, was beim Systemgeber an Mehrkosten entsteht. Diese setzen sich zusammen aus dem Werkstoff Ultradur, höherwertige Werkzeuge und der Anschaffung und den Betrieb des Coextruders sowie Verschnitt beim Fensterbauer. Herausgekommen ist bei dieser Betrachtung, dass die Mehrkosten eines Ultradur-verstärkten PVC-Profils geringer sind als die Ersparnisse beim Fensterbauer. Unter dem Strich bekommt man also ein besseres Fenster für weniger Geld. Das gilt übrigens für kleine, mittlere und große Fensterbauer in Deutschland, wobei ich anmerken darf, dass die kleinen Fensterbauer die größten Vorteile haben, da für sie der Stahleinschub selten automatisiert ist.

Es gibt verschiedene Szenarien, sich die Kosten der höheren Wertschöpfung zu teilen, denn neben diesen finanziellen Betrachtungen gibt es ja auch die qualitativen Vorteile für die Ultradur-Verstärkung. Der Systemgeber hat ja ohnehin den Vorteil, dass er den Wertschöpfungsaspekt des Versteifens in sein Produkt integrieren kann.

Glaswelt – Was glauben Sie, wann im Markt ein solches Profil auftauchen wird?

Brockmüller – Es gibt einige Systemgeber, die sich sehr ernsthaft mit dieser Technologie befassen. Da wir mit diesen Unternehmen Geheimhaltungsverpflichtungen eingegangen sind, kann ich Ihnen darüber nicht mehr berichten. Ich darf jedoch sagen, dass profine zur FRONTALE 2018 ein Produkt in dieser Technologie auf den Markt bringen wird. profine arbeitete in der Entwicklung eng mit BASF zusammen.

Glaswelt – Können Sie sich vorstellen, dass sich mit diesem neuen Material auch ganz neue Rahmenkonstruktionen entwickeln lassen?

Brockmüller – Ja. Wir wissen, dass bereits jetzt schon getüftelt wird an völlig neuen Fenstergeometrien. Es gibt viele Ideen, aber auch hier bitte ich um Verständnis, dass ich Ihnen keine Entwicklungsdetails verraten darf.

Glaswelt – Was sind Ihre Erwartungen bezüglich der Marktdurchdringung?

Brockmüller – Wir sind davon überzeugt, dass das System durch den Kostenvorteil, geringere Wärmeleitung sowie seine praxisrelevanten Vorteile massentauglich ist und sind zuversichtlich, dass sich viele Systemanbeiter damit auseinandersetzen werden.

Glaswelt – Herr Dr. Brockmüller, vielen Dank für Ihre Informationen.—

Das Gespräch führte Chefredakteur Daniel Mund.

Was ist Ultradur?

Ultradur ist der Handelsname der BASF für ihre teilkristallinen, thermoplastischen, gesättigten Polyester auf der Basis von Polybutylenterephthalat (PBT). Sie werden als Werkstoffe für hochwertige und hochbelastbare technische Teile in vielen industriellen Bereichen eingesetzt, z. B. im Fahrzeugbau, in der Elektrotechnik, in Spiel-, Sport- und Freizeitanwendungen sowie in Haushaltsgeräten und im Maschinenbau.

Der Werkstoff zeichnet sich durch hohe Steifigkeit und Festigkeit, sehr gute Formbeständigkeit in der Wärme, geringe Wasseraufnahme und gute Widerstandsfähigkeit gegen viele Chemikalien aus. Darüber hinaus zeigt Ultradur eine ausgezeichnete Witterungsbeständigkeit und ein hervorragendes Wärmealterungsverhalten.

PVC-Profilsysteme ohne Stahl

BASF hat einen zur Co-Extrusion mit PVC modifizierten Werkstoff Ultradur (PBT, Polybutylenterephtalat) entwickelt, der die Funktion des Stahls in PVC übernehmen soll. Das Fenster sei bei gleicher Stabilität leichter, kosteneffizienter und erreiche zudem einen besseren Dämmwert.

Der Kunststoff Ultradur kommt schon jetzt in zahlreichen Industrieanwendungen für technische Bauteile zum Einsatz. Die spezielle Entwicklung ist mit Glasfasern verstärkt und biete zahlreiche Vorteile für Profilhersteller und Fensterbauer.

Attraktiv für Profilhersteller sei die Möglichkeit der Co-Extrusion mit PVC. Dieses Profil ist schweißbar und ähnlich wie reine PVC-Profile zu bearbeiten. Das Verfahren ermögliche eine optimale Armierungsgeometrie passend zur jeweiligen Profilform.

Für Fensterbauer reduziere sich der Fertigungsaufwand: Es entfallen die Tätigkeiten rund um den Stahl. Ein relativ großer, auch direkt spürbarer Nutzen, entsteht bei einer Reduzierung des Stahls beim personellen Aufwand im Bereich des Stahlzuschnitts und beim Stahleinschub. Der größte Nutzen würde dann entstehen, wenn durch Ultradur komplett auf Stahl verzichtet werden könnte.

Zudem werde die Handhabung einfacher, da das mit Ultradur verstärkte Profil deutlich leichter ist. Ein weiterer Pluspunkt für den Endkunden: Das Profil weist im eingebauten Zustand eine hohe Formstabilität auf und zeigt bei geeigneter Konstruktion nahezu kein Nachschrumpfen nach dem Einbau.

Für den Endkunden und damit auch für den Vertrieb des Fensterbauers spricht die verbesserte Dämmleistung: Ein entsprechend verstärktes Profil weist einen im Vergleich zum Stahl verstärkten Rahmen Uf-Wert auf, der um 0,1 W/(m²K) geringer ist.

Einfach zur serientauglichen Lösung

BASF bietet Profilherstellern technische Unterstützung bei der Entwicklung neuer Profile aus Ultradur an. Mit im Boot ist die Greiner Extrusion Group, der österreichische Anbieter von Extrusionslinien, der Serienwerkzeuge für die Co-Extrusion von Ultradur mit PVC fertigen könne. Leopold Weiermayer, Geschäftsleiter Technik bei Greiner, sieht großes Potenzial: „Mit dem von Greiner erarbeiteten Know-how zur nötigen hohen Vorwärtsorientierung der Fasern in Extrusionsrichtung und gleichzeitiger Laufsicherheit können wir Werkzeuge für diesen interessanten Co-Extrusions-Markt anbieten.“ BASF und Greiner arbeiten zusammen, um den Kunden einen schnellen Einstieg in die Technologie zu geben, denn, so Kay Brockmüller: „Diese Technologie ist für viele Systemgeber und Fensterbauer sehr interessant, erfordert im Detail jedoch komplexe Entwicklungsschritte im Werkzeugbereich, die von Greiner gelöst werden.“www.greiner-extrusion-group.com Halle 3, Stand 160