Schon der Großvater Otto Müller fokussierte sich auf Fenster und Türen aus Holz. Holz im Blut haben die jetzigen Geschäftsführer und seine Enkel auf jeden Fall – jedenfalls würden sie nicht auf die Idee kommen, ein Fenster aus Kunststoff zu produzieren. Das bereits in der Weimarer Republik gegründete Familienunternehmen Müller Holzbearbeitung entwickelte sich wie so oft aus einer Schreinerei heraus zum ausgewiesenen Holzfenster-Experten. Die beiden Brüder Matthias und Stephan Müller haben sich die Betätigungsfelder gut abgesteckt: Stephan ist der Mann für Vertrieb und Kalkulation und Matthias ist der Technik-Experte. Aber beide und der Vater sind immer darüber informiert, was der andere gerade bewegt

Foto: Daniel Mund / GLASWELT

Foto: Daniel Mund / GLASWELT

Foto: Daniel Mund / GLASWELT

Millionenaufträge sind der Alltag

Das Unternehmen richtet sich an Groß- und Industriekunden. Die Firmenlenker jonglieren gelassen mit riesigen Auftragsvolumina, dass man aus dem Staunen nicht mehr herauskommt. „Ein Auftrag fängt bei uns meist erst ab einer halben Million an“, grenzt Matthias Müller das Kunden-Spektrum ein. Man agiert als Partner für Großprojekte (z. B. der „Koloss von Prora“) und manchmal als Retter in der Not, denn sogar bei größeren Objekten komme es vor, dass Fensterelemente einfach mal vergessen werden, so sein Bruder. „Die Wohnungsbaugesellschaft ist dann heilfroh, wenn wir innerhalb von wenigen Wochen 500 und mehr Fenster liefern können.“ Vom Endkundengeschäft hat man sich völlig abgekoppelt. Dagegen sind große Objekte im Denkmalschutz- oder im Sicherheitsbereich (bis RC 3) ihr Steckenpferd: „Da fühlen wir uns wohl!“

Eine klare Aussage hören wir zum Thema öffentliche Ausschreibungen: „Die sind für uns nur von Juni bis September interessant – dann ist der normale Fensterbauer ausgelastet und gibt auch vernünftige Preise ab“, so Stephan Müller. Ansonsten beteiligt man sich nur an Objekt-Ausschreibungen, die zu groß sind, um ernstzunehmende Wettbewerber anzusprechen. Außerdem habe man seine Stammkunden – und immer geht es vorrangig um die Lieferfähigkeit. Stephan Müller: „Wir verkaufen uns heute eigentlich gar nicht mehr über den Preis, sondern vorrangig über unsere Kapazität.“ Klar, dass man ohne entsprechendes höchstes Qualitätsniveau an der Baustelle nicht anfahren darf, dafür sei man bekannt. „Für unsere Kunden spielen darüber hinaus die Leistungsfähigkeit und die Liquidität eine wesentliche Rolle.“ Matthias Müller ergänzt, dass auch die Themen BIM und After-Sales-Service wichtig seien. Deshalb werde man demnächst via Fensterbausoftware (Prologic) einen QR-Code für jedes einzelne Fenster ausgeben. „Wenn eine Scheibe kaputt geht, kann der Kunde die technischen Informationen auslesen. Wir liefern dann umgehend Ersatz“, erklärt Stephan Müller.

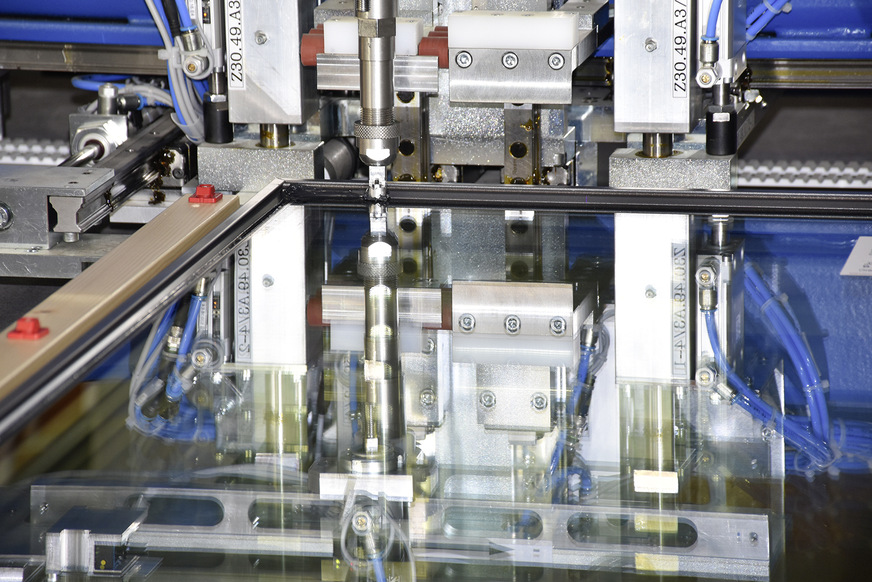

Zum Erfolgsgeheimnis der Fensterbauer gehören modernste Bearbeitungsaggregate und eine sehr intelligent verkettete Produktionslinie. Was als Fluch und Segen zugleich die Fertigung bestimmt: Das Unternehmen verfügt nur über eine äußerst begrenzte Produktionsfläche von 5500 m² ohne Erweiterungsmöglichkeiten – eingezwängt zwischen Stadtpark, Straßen, Bahngleisen und Autowerkstatt. Umso wichtiger ist also eine Fertigungslinie, die die knapp bemessenen Platzressourcen geschickt ausnutzen kann.

Foto: Daniel Mund / GLASWELT

Foto: Daniel Mund / GLASWELT

Foto: Daniel Mund / GLASWELT

Neue Flügellinie mit Klebetechnik

2018 stand dann eine wichtige Investitionsentscheidung an: Mit dem Anlagenbauer Lemuth war man sich einig: Eine neue Flügellinie sollte die Beschlagsmontage deutlich effizienter gestalten. Auch ging es den Holzfenstermachern um die Einführung der Klebetechnik – und zwar ausnahmslos für jedes Fenster. Schließlich galt und gilt es, den Serviceaufwand nach dem Fenstereinbau deutlich zu verringern. Das lässt sich mit geklebten Systemen umsetzen, denn dem „Setzen“ eines Fensters wird nachhaltig vorgebeugt. Matthias Müller: „Gegenüber unseren Großkunden haben wir mit dem geklebten Flügel ein weiteres Argument, um uns vom Wettbewerb zu unterscheiden. Der Kunde bekommt ein Fenster, bei dem der Wartungsaufwand deutlich reduziert ist. Wir nutzen das als Verkaufsargument.“ Mit der neuen Anlage, die jetzt seit Jahresanfang im Einsatz ist, wurde die Klebetechnik durchgängig im automatisierten Verfahren realisiert. „So lässt sich der finanzielle Aufwand in Grenzen halten“, hat Matthias Müller nachgerechnet. Die Applikation durch handgeführte Kartuschensysteme komme für sie nicht in Frage.

Mit Sicherheit ein geprüftes System

Der langjährige Klebepartner Otto-Chemie und Remmers als Oberflächen-Lieferant brachten zusätzlich noch Lohmann als Klebeband-Experten mit ins Gespräch: Alle genannten Unternehmen haben sich zu einer Initiative für die Verklebung von Glasscheiben auf definierten beschichteten Holzoberflächen zusammengeschlossen. Gemeinsam konnte in einer aufwendigen Prüfprozedur bewiesen werden, dass diese Verklebung den geforderten Belastungen mehr als standhält.

Martin Wiesmann, Bereichsleiter Remmers Technik Service Industrie Geschäftsbereich Holzfarben und Lacke, erläutert: „Das Verkleben von Glas auf rohem Holz passt nicht zum Produktionsprozess. Dieses Sachverhalts haben wir uns angenommen und bewiesen, dass die Klebung auf beschichtetem Holz funktioniert.“ Die Verbindung wurde an 14 400 Probehölzern getestet und am Ende ist Teil 5 der ift-Richtlinie VE-08/4 „Beurteilungsgrundlagen für geklebte Verglasungssysteme“ daraus entstanden.

Für die Essener Holzfensterhersteller war das der entscheidende Ansatz: „Wir brauchen Sicherheit für unsere Konstruktionen. Diese Sicherheit wird uns mit der Richtlinie und den damit vorausgegangenen Versuchsprozeduren gegeben. Uns stehen jetzt eine umfangreiche Auswahl von Klebesystemen zur Verfügung, bestehend aus Holzart, Beschichtung und Klebstoff/Klebeband und Glas. Außerdem ermöglichen uns die genannten Zulieferer auch die Weiterentwicklung neuer abgestimmter Klebesysteme.“

Remmers Vertriebsleiter Martin Stöger ergänzt: „Es freut uns, nicht mehr nur als Lieferant von Lacksystemen aufzutreten, sondern unseren Kunden auch zu helfen, sich weiterzuentwickeln – auch durch unsere Kooperationen mit den anderen Partnern.“

Foto: Daniel Mund / GLASWELT

Foto: Daniel Mund / GLASWELT

Viele Fenster, wenig Platz

Den Gesamtumfang der Anlageninvestition beziffert Stephan Müller auf rund 3,8 Mio. Euro und tatsächlich seien die Versprechungen des Anlagenbauers und auch der Zulieferer eingehalten worden.

Anlagenbauer Lemuth selbst freut sich über solche Herausforderungen wie bei diesem Projekt. Meinhard Lemuth: „08/15 können wir nicht bauen, dafür ist unser Anspruch zu hoch.“ An den beengten Räumlichkeiten und der Forderung nach einem 2-Minuten-Takt ließe sich nichts ändern. Gefordert war „in der Lage zu sein, die größten Fenster zu bauen und dafür den kleinsten Platz zur Verfügung zu stellen.“ Der Maschinbau-Experte ist sich nach der Realisierung sicher: „So etwas hat sonst keiner in der Fensterwelt.“

Als besondere Herausforderung erwies sich die Konzeption des Anlagentisches zur Verklebung: Dieser muss an drei Stellen absenkbar sein – außerdem fixiert er den Flügelrahmen für die Isolierglaseinheit. Lemuth: „Wir haben bewiesen: Auch normale Holzfenster können automatisiert verklebt werden.“ Insgesamt werde das ohnehin schon hohe Qualitätsniveau noch einmal angehoben, denn „mit jeder Automation innerhalb der Fertigung werden Störquellen ausgeschlossen und wertschöpfende Zeiten optimiert“.

Foto: Daniel Mund / GLASWELT

Wenn sich alles so gut fügt, dann überrascht es nicht, dass nach Abschluss des Investitionsprojektes gleich der nächste Schritt folgt: Noch in diesem Jahr wird die Blendrahmenmontage automatisiert – eigens dafür wurde bereits ein Fertiglager geräumt.

RC 3 als sicheres Klebe-System

Die Projektpartner Remmers, Otto-Chemie und Lohmann werden auch in Zukunft Fensterbauern ihre Möglichkeiten aufzeigen, um die Klebetechnik auf behandeltem Holz in ihre Fertigung zu integrieren. Demnächst werde das sogar mit einer RC 3-Konstruktion zu machen sein – die Vorprüfungen beim Sachverständigenbüro Dupp sind abgeschlossen, PfB-Prüfzeugnisse sollen bereits zur FENSTERBAU vorliegen. Die Nachfrage nach abgestimmten Klebesystemen habe jedenfalls deutlich zugelegt, so alle Partner unisono.

Dennoch bedauert Fensterexperte Müller am Schluss der Werksführung, dass die Wertschätzung für ein Holzfenster in Deutschland nicht besonders hoch sei – der Preis stehe an erster Stelle und man müsse seinen Weg aus dieser Preisdiskussion finden. Andererseits werde wichtiger, dass sich der Kunde gut beraten fühlt. „Und das haben wir uns schon immer auf die Fahnen geschrieben: Mein Bruder liefert dem Kunden einen vernünftigen Preis und von mir bekommt er einen vernünftigen technischen Vorschlag.“

Daniel Mund

Foto: Daniel Mund / GLASWELT

Steckbrief Müller Holzfensterbau

Lemuth-Anlagenkonzept für Fa. Müller

www.lemuth.com

Halle 3, Stand 327