Leitrechner und Codierungen im Kommen

Die Industrie 4.0 ist auch im Bereich Fensterbeschichtung auf dem Vormarsch. Für uns bedeutet dies, dass wir verstärkt unsere Leitrechner- und Codierungslösungen weiter entwickeln. Nach der erfolgreichen Installation eines Leitrechners bei der Firma Solarlux im Jahr 2017 haben wir seitdem zahlreiche weitere Projekte mit Anbindungen an die kundenseitigen Produktionssysteme im In- und Ausland realisieren können. Ein Referenzprojekt stellt hier die Installation bei der Fa. Sehlmann Fensterbau in Neu Wulmstorf dar. Grundsätzlich ist das Thema ist in modernen Beschichtungsanlagen nicht mehr wegzudenken.

Leitrechner unterstützen aktiv komplexere Beschichtungsprozesse, die Mitarbeiter können sich in vielen Fällen auf die Prozessüberwachung konzentrieren. Leitrechner- und Codierungslösungen werden eingesetzt, um den Grad der Automatisierung zu steigern, gleichzeitig aber auch, um an den notwendigen manuellen Schnittstellen alle Informationen bereit zu halten, die nötig sind, um ein qualitativ hochwertiges Produkt zu erstellen.

Leitrechner und Traversen sind zentrale Elemente

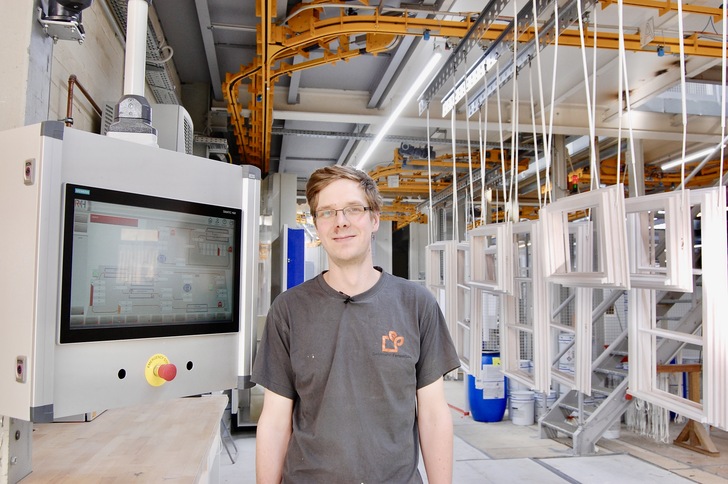

Die Steuerung des Leitrechners erfolgt über ein SPS-Programm, das über TIA programmiert ist. Die Traversen der Lackieranlage sind mit RFID Chips ausgestattet, Lese- und Schreibköpfe erfassen an verschiedenen Stationen Informationen, die an den Leitrechner zurückgemeldet werden. So kann der Produktionszyklus nachverfolgt werden.

Alle für den Produktionsprozess relevanten Daten werden am Leitrechner eingegeben. Auftragsname, Auftragsnummer, der Parametersatz für den Lackierroboter, die gewünschte Farbe, die Einstellung für die Flutanlage und auch, ob die Teile ein-, zwei- oder dreimal geflutet werden müssen. Wird versehentlich mal etwas falsch programmiert, kann es noch umprogrammiert werden, auch wenn die Traverse schon auf dem Weg ist. Möglich ist dies, weil die Informationen immer wieder innerhalb des Produktionsprozesses abgefragt werden. Die Traversen haben jeweils eine eigene Nummer, die Steuerung der Traversen erfolgt über diese Nummer. Auch die einzelnen Förderstränge werden bereits im Leitrechner festgelegt.

„Gleichbleibende Qualität und hohe Effizienz sind uns wichtig“

Die für die Flexibilität der Produktion so wichtigen Pufferstationen werden ebenfalls über den Leitrechner verwaltet. Vom Leitstand aus kann man jede einzelne Pufferzone anwählen, die Informationen abfragen und die Zeiten je nach Bedarf beschleunigen oder verlangsamen, sodass der Prozess nirgendwo stockt und die Kapazität konstant bleibt. Solarlux-Produktionsleiter Frank Heise ist mit der vor 2 Jahren eingeführten Lösung sehr zufrieden. „ Nachdem die Farbnummer für den Auftrag im Leitrechner zugeordnet wurde, fährt die Anlage nun die kompletten Prozesse und Parameter durch, ohne dass wir erneut eingreifen müssen. Durch den hohen Automatisierungsgrad können wir eine gleichbleibende Qualität plus eine hohe Effizienz sicherstellen. Das ist uns sehr wichtig.“

Die Datenübernahme kann manuell am zentralen Touchscreen oder alternativ per Barcode oder Schnittstelle zur Produktionssoftware erfolgen. Häufig ist es auch eine Kombination aus allen 3 Interfaces.