Als Andrew Taylor 2003 gemeinsam mit Jonathan Taylor das Unternehmen Specialist Glass Products gründete, war die Ausgangslage alles andere als komfortabel. Keine bestehende Werkhalle, kein fertiger Maschinenpark, dafür jede Menge Know-how im Biegen und Laminieren von Glas und der Wille, daraus etwas in Eigenregie zu machen. „Wir haben bei Null angefangen, neue Halle, neuer Ofen, neue Kunden“, erinnert sich Andrew. „Dass die Branche stetig von Floatglas zu Verbundglas aus ESG wechselte, war unser Glück. Wir hatten schon das Know-how und nun auch die Technik.“

Knapp 100 Mitarbeiter verarbeiten heute bei SGP gebogenes, laminiertes, flaches und vorgespanntes Glas zu Balustraden, Bürotrennwänden, Fassaden sowie zu Spezialgläsern. Und diese können sich sehen lassen: Von über 6000 gebogenen Laminatscheiben für den Royal Botanic Garden in Edinburgh über sämtliche Laminatglas-Schilder der Londoner „Elizabeth“ U-Bahn-Linie bis hin zu einem Projekt, das SGP weltweit sichtbar gemacht hat: Acht hochpräzise gebogene Optiwhite-Scheiben für das Top of the Rock am Rockefeller Center in New York. Auf über 260 m Höhe rahmen diese Gläser heute die Skyline Manhattans – gefertigt in Yorkshire.

„Solche Projekte unterstreichen unsere Stärke“, sagt Taylor. „Unsere Gläser auf einer der berühmtesten Aussichtsplattformen der Welt zu sehen, macht das gesamte Team stolz.“

Große Formate im Fokus

Mit der zunehmenden Nachfrage nach großformatigen und komplexen Scheiben stieß SGP jedoch an eine Grenze: Der bisherige Vertikal-CNC konnte nur bis 2,6 m verarbeiten.

„Gerade die großen, individuellen Scheiben sind die, bei denen man einen Mehrwert erwirtschaften kann – aber nur, wenn man sie zuverlässig bearbeiten kann“, so Taylor. „Unsere alte Maschine war teils tagelang außer Betrieb. Bei unseren Lieferzeiten ist das ein echtes Risiko.“

Auch Phil Birchhall, systrons langjähriger Vertriebspartner in Großbritannien, war eng in den Entscheidungsprozess eingebunden: „SGP arbeitet auf einem konstant hohen Niveau. Für solche Betriebe braucht es Maschinen, die jeden Tag verlässlich abliefern.“

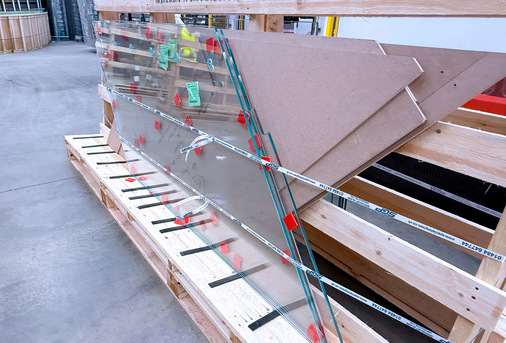

Nach intensiver Recherche und mehreren Referenzbesuchen fiel die Wahl auf das systron 6033proHD, ein All-In-One Bearbeitungszentrum, das große Formate, Wasserstrahlschneiden und alle zentralen Bearbeitungsschritte in einem durchgehenden Prozess verbindet.

„Wir wollten ehrliches Feedback von den Bedienern, nicht nur Prospekte“, betont Andrew. „Bei systron hat uns überzeugt, dass die Anlagen nach Jahren im Einsatz immer noch stabil liefen – und dass wir keine Versuchskonfiguration, sondern eine bewährte Lösung bekommen.“

So transformierte die proHD den Workflow

Statt mehrere Arbeitsschritte auf unterschiedliche Maschinen zu verteilen – Kantenbearbeitung, Waschen, Schneiden, Bohren und erneutes Handling – übernimmt die proHD den kompletten Bearbeitungsablauf in einem durchgängigen Produktionsfluss.

SGP berichtet über folgende Verbesserungen:

Seit der Inbetriebnahme läuft die systron 6033proHD bei SGP in zwei Schichten von 6 Uhr bis 23 Uhr. „Start-up und Clean-down dauern zwar jeweils rund 30 Minuten, doch unterm Strich haben wir massiv an Produktivität gewonnen. Auch wenn die Bewegung langsamer wirkt als bei einer horizontalen CNC, läuft das Glas im kontinuierlichen Prozess deutlich schneller durch.“

Wasserkissen & Wasserstrahl: Sauber geführt, sauber bearbeitet

Sehr positiv bewertet Andrew Taylor die Qualität bei beschichteten und laminierten Gläsern: „Die Wasserkissen-Technologie ist ein echter Vorteil. Die Scheibe wird ohne mechanische Auflage geführt, das minimiert das Risiko von Kratzern – gerade bei hochwertigen Beschichtungen.“ Auch bei leicht gewölbten Verbundgläsern sorgt das System für eine gleichmäßige Kantenqualität.

Auch der integrierte Wasserstrahl ist für SGP inzwischen ein zentrales Werkzeug für Ausschnitte, Sonderformen und präzise Radien. „Ein großer Teil unserer Produktion besteht aus nicht rechteckigen Gläsern“, erklärt Taylor. „Dafür eignet sich der Wasserstrahl ideal, weil zwischen den Formen keinerlei Rüstzeit anfällt. Man wechselt direkt von einem Kreis zu einem Dreieck oder zu einer völlig freien Kontur. Oft lassen sich Radien sogar schneller schneiden als 90-Grad-Ecken.“

Eingesetzt wird der Wasserstrahl für ein breites Spektrum, von architektonischen Ausschnitten über Küchenrückwände bis hin zu Steckdosen- und Schalteröffnungen. „Die Anlage arbeitet präzise, wiederholgenau und sauber. Genau das brauchen wir bei unseren Sonderteilen“, so Taylor.

Zuverlässigkeit, die Lieferzeiten absichert

Andrew Taylor: „Wir hatten bislang keine ernsthaften Ausfälle. Und wenn doch etwas auftritt, ist es schnell gelöst. Diese Stabilität ist für unsere kurzen Lieferzeiten enorm wichtig.“

Auch im Wartungsbereich ist der Glasveredler zufrieden mit der neuen Anlage. Gegenüber früher sind der Serviceaufwand und Stillstandzeiten spürbar geringer. Viele Tätigkeiten kann der Verarbeiter selbst erledigen, da alle relevanten Komponenten gut erreichbar sind.

Blick in die Zukunft

Nach Jahren intensiver Investitionen konzentriert sich SGP (www.specialistglass.co.uk) nun darauf, das moderne Werk weiter zu verfeinern: Prozessabläufe zu straffen, die Kapazitäten der sechs CNC-Systeme optimal auszubalancieren und zukünftige Nachhaltigkeitsmaßnahmen strategisch vorzubereiten.

Für Andrew Taylor zeichnet sich die Zusammenarbeit mit systron vor allem durch Zuverlässigkeit und unkomplizierten Support aus. Zudem schätzt er den klaren Innovationsfokus des Anbieters: „Wir sehen, dass systron laufend neue Lösungen für Handling und Automatisierung entwickelt. Hätten wir mehr Platz, würden wir einige dieser Optionen sofort in Betracht ziehen.“