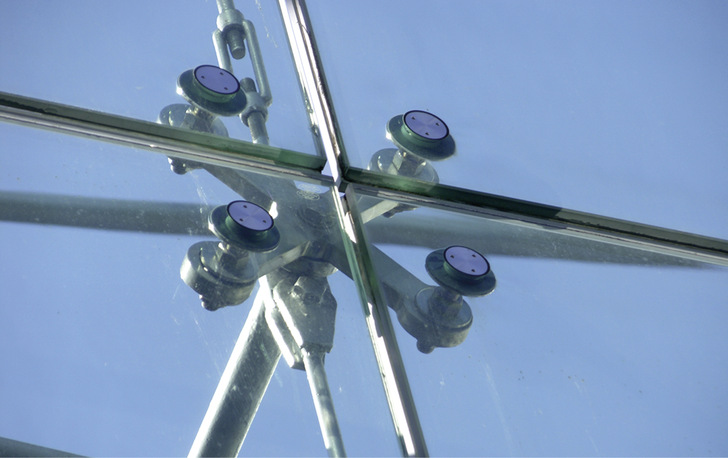

Punktgehaltene Gläser wirken schwerelos und elegant und werden vielseitig im Außen- oder Innenbereich eingesetzt, dies reicht von Glasfassaden und Glasbrüstungen über Aufzüge und Glastreppen hin zu Überkopfverglasungen für Vordächer und Glasdächer.

Die Verwendung von punktgehaltenen Gläser wird in der DIN 18008-3 geregelt. Darin werden u. a. notwendige Fertigungstoleranzen und die Lagerung als Fest- und Loslager festgelegt. Neben der Qualität der Kanten von Glasrand und Bohrungen ist außerdem vorgeschrieben, dass die Gläser nach der Bohrung thermisch vorzuspannen sind. Zudem legt die DIN 18008-3 den Randabstand von mindestens 80 mm von Kante zu Bohrung fest. Bei Unterschreiten dieses Randabstandes darf nach DIN 18008-1 für die statische Bemessung nicht mehr die Festigkeit des verwendeten thermisch vorgespannten Glases angesetzt werden, sondern lediglich die Festigkeit des Basisglases.

Aufgrund von Ästhetik und Anwenderfreundlichkeit möchten Bauherrn und Planer diese Mindestabstände häufig unterschreiten. Vor diesem Hintergrund haben die Hochschule München im Labor für Stahl- und Leichtmetallbau und die Hochschule Stuttgart gemeinsam untersucht, wie sich geringere Randabstände der Bohrungen auf die Festigkeit eines Glases auswirken. Zudem wurde experimentell geprüft, wie die Glasdicke und der Bohrungsdurchmesser die Spannungsverteilung beeinflussen. Bei den Tests handelt es sich um die üblichen Vierpunktbiegeversuche zur Ermittlung der Biegezugfestigkeit sowie um spannungsoptische Messmethoden.

Thermisches Vorspannen bei punktgehaltenen Gläsern

Beim thermischen Vorspannprozess entstehen Eigenspannungen mit Druckzonen an der Glasoberfläche und Zugzonen im Glasinneren. Die Druckzonen überdrücken den Zug in kleinen Oberflächendefekten, der den Rissfortschritt in den Rissspitzen fördert, sodass die Festigkeit des Glases gesteigert werden kann. Bedingt durch die Geometrie kühlen beim Vorspannprozess Glasrand, Ecke und die Kante von Bohrungen schneller ab als der Rest der Glasscheibe. Sie besitzen daher ein anderes Vorspannprofil als die Glasfläche, deren Vorspannung idealerweise parabelförmig verläuft.

Wenn die Bohrung sich zu nah an der Kante befindet, beeinflussen sich die Vorspannzonen und können so die Oberflächendruckspannung, die für den gewünschten Vorspanngrad und Festigkeit notwendig ist, nicht richtig ausbilden. Ab welchen Randabständen von Bohrungen eine Festigkeitsreduzierung stattfindet, soll in den Tests der Hochschule München geklärt werden.

Foto: Hochschule München,

Labor für Stahl- und Leichtmetallbau

Lokale, spannungsoptische Messungen

Die Eigenspannungen verursachen in dem ansonsten isotropen Glas unter polarisiertem Licht Spannungsdoppelbrechungen, welche in der Fassade als Anisotropie-Erscheinungen bezeichnet werden. Durch die Spannungsoptik lassen sich Anisotropien als Gangunterschiede mit Anisotropie-Scannern innerhalb der Qualitätskontrolle der Vorspannung quantifizieren. Neben dieser vollflächigen Methode kann das so genannte Streulichtverfahren verwendet werden, um das Vorspannprofil lokal an einer Stelle zu bestimmen. Die Oberflächendruckspannungen lassen eine Aussage über den Vorspanngrad und Vorspannqualität zu.

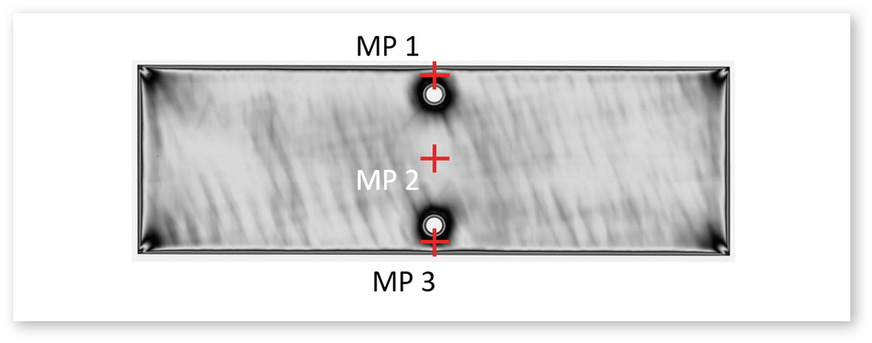

Die Versuche werden an Norm-Probekörpern aus TVG und ESG mit den Abmessungen 360 × 1100 mm durchgeführt. Die 4 bzw. 10 mm dicken Gläser weisen auf jeder Längsseite mittig eine Bohrung mit 10 bzw. 30 mm Durchmesser auf (vgl. Bild unten) und haben je nach Glasdicke die Randabstände von 10, 30, 50 mm oder 20, 40, 60 mm. Das Vorspannprofil im Glas, aus dem sich die zwei Hauptspannungen σ1 und σ2 ableiten lassen, wird mithilfe des Messgeräts Scalp-05 der Fa. GlasStress Ltd. an drei Messpunkten (MP) gemessen. Zwei Messpunkte befinden sich mittig zwischen dem Rand der Bohrung und der Glaskante und ein Messpunkt als Vergleich im Mittelpunkt der Scheibe (vgl. Bild unten).

Ein Kriterium zur Beurteilung der homogenen Vorspannung stellt die Differenz der beiden Hauptspannungen dar, die idealerweise 0 N/mm² in der Glasfläche beträgt. Beim Messpunkt 2 in der Glasmitte gibt es nur geringe Abweichungen der zwei Hauptspannungen, sodass eine homogene Vorspannung angenommen werden kann.

Auch bei den Messpunkten 1 und 3 zwischen Rand und Bohrung konnten Oberflächendruckspannungen erzielt werden, die für die jeweilige Glasart ESG oder TVG erforderlich sind. Jedoch nimmt die Homogenität der Spannungsverteilung um die Bohrungen mit Verringerung des Randabstands ab, vor allem bei Randabständen kleiner als 30 mm (bei 4 mm Dicke) und kleiner 40 mm (bei 10 mm Dicke). Aufgrund zu geringer Abstände liefert die Messung keine aussagekräftigen Werte für eine Beurteilung hinsichtlich der Festigkeit. Zudem kann bei geringen Abständen von einer Überlagerung der Vorspannzonen von Bohrung und Glaskante ausgegangen werden.

Biegeversuche an Prüfkörpern mit Bohrung

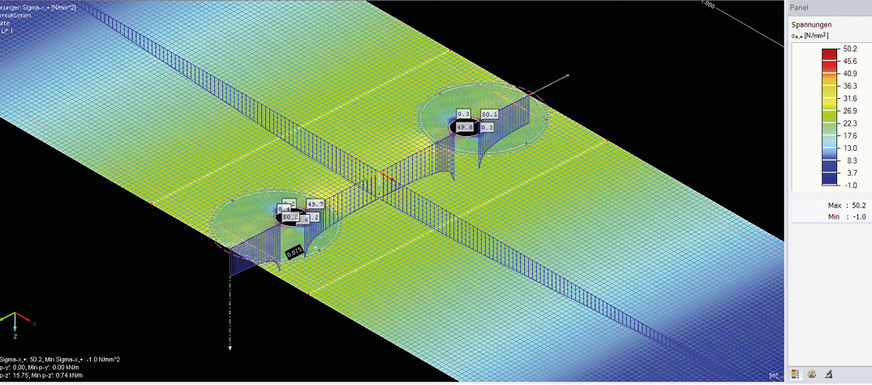

Die Ergebnisse aus den spannungsoptischen Versuchen werden an denselben Prüfkörpern mittels zerstörenden Vierpunktbiegeversuchen geprüft. Dabei werden die Scheiben unter Biegebelastung gemäß DIN EN 1288-3 bis zum Bruch getestet, um die Biegezugfestigkeit zu ermitteln. Da die Prüfkörper wegen der Bohrung von der Norm abweichen, konnte die Biegezugfestigkeit nicht nach der Formel laut DIN EN 1288-3 berechnet werden. Deswegen wurde die in den Versuchen ermittelte Bruchkraft in das FE-Programm RFEM von Dlubal als Streckenlast eingegeben, woraus die Spannung σ1 an der Kerbe simuliert und abgelesen werden konnte (Bild oben).

Die charakteristische Festigkeit wird nach der im Bauwesen üblichen Normalverteilung als 5 %-Quantil mit 95 %-Vertrauensniveau der Spannung σ1 berechnet. Die Prüfkörper, die in einer ausreichenden Zahl für die statistische Auswertung vorhanden waren, erreichten alle die Festigkeit von ESG bzw. TVG. So konnte gezeigt werden, dass die Festigkeit unterhalb der geforderten 80 mm bis zu gewissen Abständen nicht reduziert wird.

Eine Herabsetzung des Randabstandes würde den Einsatzbereich von punktgehaltenen Gläsern erweitern, wodurch gerade kleinere Glasbetriebe profitieren könnten.

Wenn bei Randabständen unter 80 mm die volle Festigkeit des eingesetzten Glases zur statischen Bemessung verwendet werden dürfte, wären die Glasaufbauten schmaler und sowohl für Glasbetriebe und Bauherrn günstiger, wirtschaftlicher und nachhaltiger. Für eine künftige Anpassung der Abstände in der DIN 18008 Teil 1 und 3 müssen jedoch noch weitere Glasdicken, Durchmesser und Belastungssituationen geprüft werden.

Foto: Hochschule München, Labor für Stahl- und Leichtmetallbau

Die Autoren

M.Eng. Lena Efferz, M.Eng. Steffen Dix und Prof. Dr.-Ing. Christian Schuler vom Labor für Stahl- und Leichtmetallbau, Fakultät 02 Bauingenieurwesen, Hochschule München www.imb.hm.edu