Gerade am Ende der ISO-Linie zeigt sich, wie anspruchsvoll diese Balance sein kann. Während die Linie selbst auf Rüstzeiten-optimierte Fertigung ausgelegt ist, verlangt der Versand eine exakte Kommissionierung in kundenspezifischer Reihenfolge. Bisher bedeutete das: manuelles Nachsortieren, Suchzeiten und zusätzlicher Handlingaufwand.

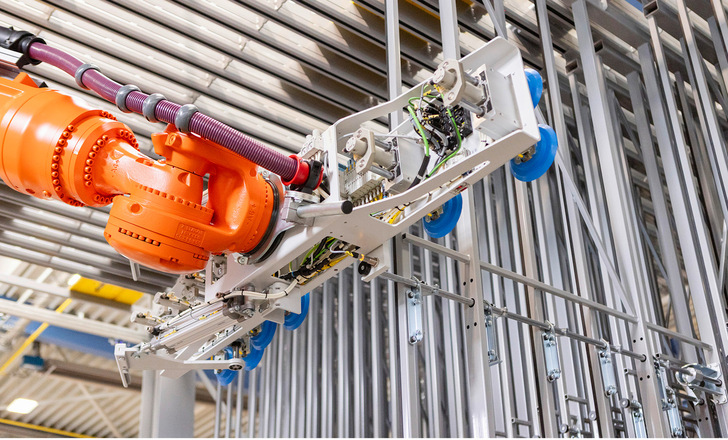

Mit der neuen Lösung IG-Sort schließt Lisec (www.lisec.com) hier eine Lücke – und bringt erstmals eine vollautomatische Nass-Sortierung in die Praxis, die Produktion und Versand intelligent voneinander entkoppelt.

Flexiblen Kommissionierung

IG-Sort übernimmt am Ende der ISO-Linie die fertigen, aber noch nicht ausgehärteten ISO-Elemente. Diese werden automatisch umsortiert, zwischengespeichert und anschließend in der gewünschten Reihenfolge für die Kommissionierung oder den Versand bereitgestellt.

Damit entfällt das manuelle Nachsortieren vollständig – auch Remakes lassen sich ohne Unterbrechung oder Zusatzaufwand wieder in den Produktionsfluss integrieren. Das Ergebnis: ein kontinuierlicher, autonomer Betrieb über mehrere Stunden hinweg und ein deutlich effizienterer Materialfluss.

„Mit IG-Sort entkoppeln wir die Fertigung vom Versand und ermöglichen unseren Kunden, ihre ISO-Linien durchgehend zu betreiben – ohne Wartezeiten oder Sortieraufwand“, beschreibt Sebastian Payrleitner (Product Manager Logistics Systems) den Ansatz.

Qualität sichern – auch bei TPS

Besonders anspruchsvoll ist die Handhabung von Elementen mit thermoplastischen Abstandhaltern (TPA). Diese sogenannten „nassen“ Scheiben müssen während des Aushärtens stabil gelagert werden, um Deformationen zu vermeiden. IG-Sort berücksichtigt diese Anforderung konsequent: Die vertikale, vollflächig unterstützte Lagerung gewährleistet, dass jedes Element spannungsfrei aushärtet und seine Form exakt beibehält.

Damit steigert IG-Sort nicht nur die Effizienz, sondern trägt entscheidend zur Produktqualität und Prozesssicherheit bei – ein klarer Vorteil für Produzenten hochwertiger Isoliergläser, insbesondere im Fassadenbau oder bei Großformaten.

Modular, platzsparend, intelligent

Ein weiterer Pluspunkt ist die modulare Bauweise des Systems. IG-Sort lässt sich flexibel an Platzverhältnisse, Produktionsvolumen und Spacer-Typen anpassen. Dank des kompakten Designs ist der Einsatz auch bei begrenztem Raum am Ende der Linie problemlos möglich.

Hier eine Reihe von Vorteilen im Überblick:

Autonomer Betrieb und durchgängige Prozesskette

Mit IG-Sort können ISO-Linien bis zu fünf Stunden autonom betrieben werden – inklusive automatischer Berücksichtigung von Remakes. Die fertigen Elemente werden dabei exakt in der für den Kunden definierten Sequenz auf den Versandgestellen abgestapelt.

Auch komplexe Produktionsszenarien mit mehreren Isolierglaslinien oder komplett automatisierter Kommissionierung über eine Schicht hinweg lassen sich realisieren. Dadurch wird die interne Logistik nicht nur stabiler, sondern auch planbarer und deutlich effizienter.

Schlüsselinnovationen im Detail

Logistik als Produktivitätsfaktor

Mit IG-Sort bringt Lisec eine Innovation in die Flachglasproduktion, die Fertigung und Logistik enger verzahnt – ohne deren Flexibilität einzuschränken. Die automatisierte Nass-Sortierung schließt die bisherige Lücke zwischen Produktion und Versand, reduziert Handlingzeiten und verbessert gleichzeitig die Produktqualität.

Dank der modularen Bauweise und der sicheren Handhabung sensibler TPA-Elemente lässt sich IG-Sort nahtlos in bestehende Linien integrieren. So wird die Logistik am Ende der ISO-Linie vom potenziellen Engpass zum echten Produktivitätsfaktor.