„Potentiale für mehr Leistungsfähigkeit sind im im Shop-Floor zu finden“, so Hegla Geschäftsführer Bernhard Hötger. Wobei die Stückzahl eins zu den bestimmenden Faktoren in der Glasbearbeitung gehört. Nur selten gleicht ein Auftrag einem anderen und ermöglicht eine identische Serienfertigung.

Die Komplexität steigt dabei mit der Individualität der Kundenaufträge: Verschiedene Beschichtungen, Glasdicken, eine mögliche Kantenbearbeitung oder eine Veredelung zum ESG machen die Prozesse vielfältig.

„Ein Effizienzgewinn kann in der optimierten Verkettung der Arbeitsschritte liegen“, so Bernhard Hötger. „Die Materialbereitstellung, das Handling und der Weitertransport werden dann zu relevanten Erfolgsfaktoren“.

Im Rahmen einer Analyse gilt es, die Abläufe im Shop-Floor wie auch das Spektrum der Kundenaufträge zu untersuchen. Die systematische Betrachtung sollte auf Basis der einzelnen Bearbeitungsschritte beginnen und immer weitere Bereiche einbeziehen. Im Fokus stehen dabei die Abhängigkeiten sowie die daraus entstehenden Nebenzeiten.

So kann es bei kleineren Fertigungen schon vielversprechend sein, die Glasbereitstellung an der Schneidanlage genauer zu betrachten. Erfolgt die Beschickung dort manuell oder teilmanuell, ist ein automatisches, erweitertes Lagersystem eine erwägenswerte Option. Das Glas wird dann bedienerlos aufgelegt und steht ohne Taktverlust für die Schneidlinie sowie nachfolgende Stationen zur Verfügung. Damit steigt das Verhältnis der wertschöpfenden Tätigkeit.

Weniger Handling der Scheiben

„Mehr Effizienz ist vielfach das Ergebnis höherer Automation“, Hötger. Und so lohne auch ein Blick auf das weitere Handling am Schneidtisch. Ein regelmäßiger Grund für eine nicht wertschöpfende Tätigkeiten ist das Restblatthandling. Muss eine Scheibe manuell abgenommen oder zugeführt werden, führt dies zu Unterbrechungen.

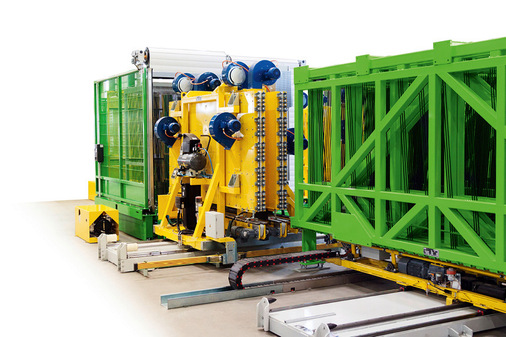

In manchen Betrieben gibt es über 400 unterschiedliche Glasarten. Umso höher die Zahl der Sorten und je hochwertiger die Gläser, desto mehr erzeugt ein automatisches Handling hier einen Effizienzzuwachs und Qualitätserhalt. Beim Restblattspeicher ReMaster erfolgt die Einlagerung unterbrechungsfrei oberhalb des Schneidtischs. Die Scheibe bleibt unbeschädigt.

Die Lasermarkierung verhindert Verwechslungen

Bei der Analyse des Shop-Floors sollte sich der Fokus auch auf den internen Scheibentransport und die taktgenaue Bereitstellung richten. Die Gläser müssen zu den verschiedenen Stationen passend geliefert werden, so dass eine unterbrechungsfreie Fertigung gewährleistet ist. Eine individuelle Kennzeichnung z.B. mit einer Lasermarkierung hilft diesen Prozess zu unterstützen.

Durch Scan einer Markierung mit QR-Code wird an den Stationen eine potenzielle Fehlerquelle ausgeschlossen. Weiterhin ist es möglich, Folgeprozesse auszulösen und zu bestätigen.

Darüber hinaus ist ein QR-Code auf jedem Halbzeug in der Fertigung oft die einzige Möglichkeit, einen glasverarbeitenden Betrieb zu digitalisieren.

Clever in den Fächerwagen

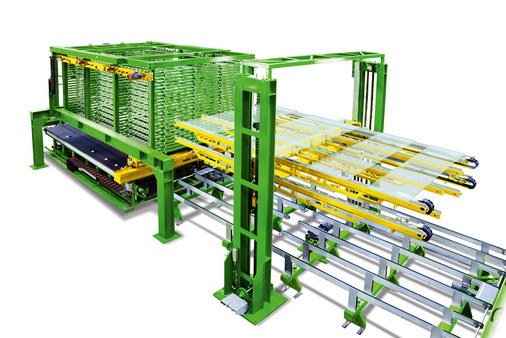

Als weitere Ausbaustufe kann eine automatische Beladung in Fächerwagen Verwechslungen, Glasbeschädigungen und Zeiten für das Handling senken. Die Gläser stehen dann systemgesteuert und bedienerlos am richtigen Abstellplatz. Und es ist möglich, die Gläser an den nachfolgenden Stationen bedienerlos zu entnehmen und zu übergeben.

Um den Transport zu automatisieren, sind selbstfahrende AGVs eine Lösung. Vollautomatisch und taktgenau werden die Fächerwagen z.B. am Schneidtisch abgeholt und die Zuschnitte in Sortierstationen neu geordnet.

Die Bereitstellung erfolgt an der Folgestation bedarfsgenau, sodass ein kontinuierlicher Glasfluss entsteht. Z.B. über die Scada-Steuerung kann die Position jederzeit nachvollzogen werden.

Automatischer Sortierspeicher und Direktanbindung

Für komplexe Fertigungen mit hohen Mengenanforderungen bietet ein vollautomatisches Sortiersystem eine maximale Funktionalität mit höchster Wertschöpfung. Abhängig von der räumlichen Struktur wird die interne Shop-Floor-Logistik über Fächerwagen oder über eine Direktanbindung realisiert.

Einerseits verknüpft ein solches System die Bearbeitungsstationen unmittelbar und stellt so eine kontinuierliche, bedienerlose Glasbereitstellung sicher. Andererseits entkoppelt ein Sortierspeicher die Abhängigkeit zwischen den Prozessschritten und gibt zusätzliches Potential für die Verschnittreduzierung frei.

Mit einer dynamischen Endlosoptimierung kann so die Wertschöpfung ebenso wie die Produktivität erhöht werden.

„Jede Produktion ist individuell und die jeweiligen Nebenzeiten haben eine unterschiedliche Bedeutung im Gesamtprozess“, betont Bernhard Hötger. „Umso wichtiger ist es, die Prozesse und Abhängigkeit tiefgreifend zu untersuchen. Oft reichten schon kleine abgestimmte Maßnahmen aus, um die Effizienz zu erhöhen. Zusammen mit dem Maschinen- und Softwarepartner lasse sich darüber hinaus ein Stufenplan entwickeln.