„Mitte der 1970er Jahre hatten die (Metall-)Systemhersteller große Probleme mit dem Kunststoff“, so Wilfried Ensinger über die Entwicklungsgeschichte von insulbar. Denn damals gab es noch keine thermisch getrennten Alu-Profile und die verstärkt aufkommen Kunststoff-Fenster, könnten mit deutlich besseren Wärmedämmwerten Punkten.

Es hätte zu dieser Zeit zwar bereits erste Ansätze zur besseren thermischen Trennung gegeben: Manche Hersteller ließen den Rahmen mit Polyurethan ausschäumen, andere verwendeten lange Hartgewebestreifen mit Epoxidharz, wieder andere nutzten Kurzstücke aus Polyamid oder Polyester.

Aber spätestens wenn das Bauteil zum Eloxieren oder Einbrennlackieren ging, hätten sich die Elemente verformt und saßen nicht mehr perfekt. Der Stand der Technik war also damals zu fehleranfällig, zu komplex, zu zeitaufwendig oder zu teuer.

Partnerschaft mit Wicona war der Startschuss

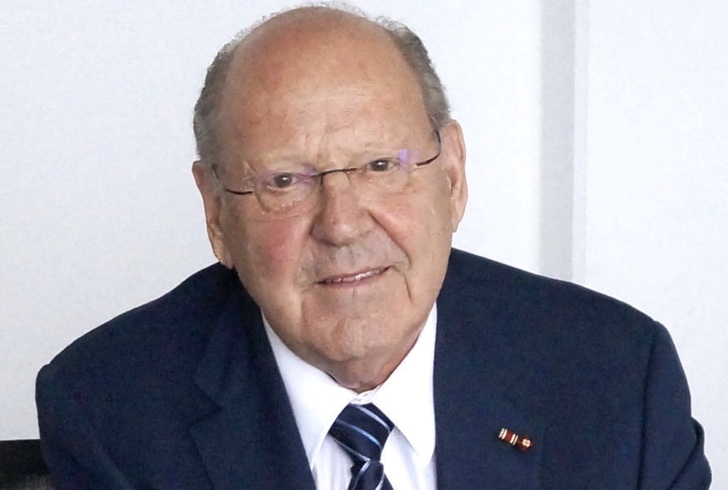

Wilfried Ensinger rekapituliert die damalige Situation: „Als das Systemhaus Wicona auf uns zukam, waren für uns Ingenieure die Anforderungen klar: Wir brauchten niedrige Wärmeleitfähigkeit und hohe Stabilität, Schubfestigkeit und Temperaturbeständigkeit.“

Entwickler Wilfried Ensinger setzte auf das glasfaserverstärkte Polyamid 66, dessen Wärmeausdehnungskoeffizient dem von Aluminium entspricht: „Durch glasfaserverstärktes Polyamid 66, konnten wir Spannungen bei Temperaturwechseln minimieren und der Alu-Kunststoff-Verbund ließ sich auch unter Hitzebehandlung bis 200 °C beschichten.“

In Kooperation mit der BASF wurde zugleich die Verträglichkeit des Kunststoffs mit fast 70 verschiedenen Agenzien und Prozessen überprüft.

Der Entwicklungspartner Wicona (heute Sapa Gruppe) wurde auch der erste Kunde und gemeinsam ging man 1977 in Serie. Das Geschäft sei schnell angewachsen, freut sich Ensinger, zusätzlich zum Standort in Nufringen wurde ein weiteres Werk in Cham eröffnet. Dort werden seither die Wärmedämmprofile unter der Marke insulbar in Serie gefertigt.

Präzision als Schlüssel

Ensinger gerät nach wie vor ins Schwärmen, wenn es um die Produtkbeschaffenheit von insulbar geht: „In dieser Präzision und mit dieser Oberflächenbeschaffenheit konnte keiner produzieren. Die Toleranzen nach DIN lagen bei +/– 0,2 mm. Das reicht für diese Anwendung aber nicht! Wir lieferten +/– 0,02 mm.“ Und weiter: „Durch ein spezielles Verfahren gibt es bei unseren Dämmstegen zudem eine multidirektionale Orientierung der Glasfasern, was den Schubkräften optimal entgegenwirkt. Das konnte keiner nachmachen.“

Kritisch sieht er einen verordneten Dämmzwang: „Was ich nicht gutheiße ist, wenn man durch energetische Verordnungen gezwungen wäre, noch die fünfte Stelle nach dem Komma zu verbessern. Das Kosten-Nutzen-Verhältnis muss stimmen.“

Was den Blick in die Zukunft angeht, verweist Ensinger auf die heutigen Ingenieure im Unternehmen – „dazu bin ich zu lange raus. Bei uns gibt‘s Leute, die sind Tüftler von A bis Z, da geht’s immer einen Schritt weiter! Dafür muss man halt auch mal spinnen und träumen können – auch in der Technik.“