Homag ist der Pionier der automatisierten Fensterfertigung mit CNC-Technik und hat hier seit den 1990er Jahren nachweislich seine Spuren hinterlassen. Der Maschinenbauer hat frühzeitig den Trend erkannt und man war schon am Markt, als dies von vielen Fensterbauern noch belächelt wurde, da die Durchlauftechnik größere Stückzahlen generierte. Auslöser war die damals beginnende Anforderung, die Vielfalt im Fensterbau ohne aufwändigen Werkzeugwechsel bewältigen zu können. Die Reduzierung der weiteren Arbeitsschritte, wie beispielsweise Umfälzen, Beschläge anbringen mittels Schablonen, oder Griffoliven bohren, war das Ziel. Alle Bearbeitungsschritte auf einer Maschine, an einem Werkstattstandort zu erledigen, war die Maßgabe.

Mit steigender Varianz wird die CNC-Technik immer wirtschaftlicher

Nach und nach hat sich die Wahrnehmung und Akzeptanz so verschoben, dass eine Komplettbearbeitung der Fensterteile mit CNC-Technik wirtschaftlicher ist, insbesondere wenn die Variantenvielfalt steigt. Hinzu gekommen ist noch der Trend, dass die Maschine weitestgehend autonom, also ohne Personal laufen soll. Vom Start weg war bei Homag eine komplette Tischbelegung, mit bis zu einer halben Stunde autarker Fertigung umsetzbar – möglich gemacht mittels integriertem Homag-Softwaremodul zur Schnittstelle der Fensterbausoftware des Kunden.

Mit einer BOF fing alles an

Die erste Homag-Maschine für die Fenster-Einzelteilefertigung, in diesem Fall insbesondere für Holz-Alu-Fenster, war eine profiLine BOF 311/40/PM beim Holzfensterhersteller Nestle in Tumlingen. 4,80 m Maschinenlänge legten die Grundlage, um mehrere Paare gemeinsam aufspannen zu können. Sie konnte bereits mit einem sehr hohen Automatisierungsgrad aufwarten. Auch eine erste Anbindung an ein Softwareprogramm (Klaes)

wurde umgesetzt.

Ergänzend dazu waren viele Anwendungen im Rahmen der Produktion automatisiert, wie die Bearbeitungen für Konterprofilierung, die Bohrungen für Griffolivenlöcher, Eck- und Scherenlagerbohrungen, Dübellochbohrungen oder Fräsungen für Schließbleche und Schere. Dies generierte eine hohe Wirtschaftlichkeit der Maschine, dank automatisierter Komplettbearbeitung. Nebenzeiten dieser Bearbeitung konnten durch den Bediener für andere wertschöpfende Tätigkeiten verwendet werden.

Der erste powerProfiler wurde 2008 bei HM-Fenster in Bispingen installiert. Es wurde für die Fertigung mit angefräster Glasleiste und geschraubter Ecke umgesetzt. Ergänzend dazu wurden bereits die Scheiben mit dem Flügelrahmen verklebt.

Blick in die heutige Zeit – Der Kunde hat die Wahl

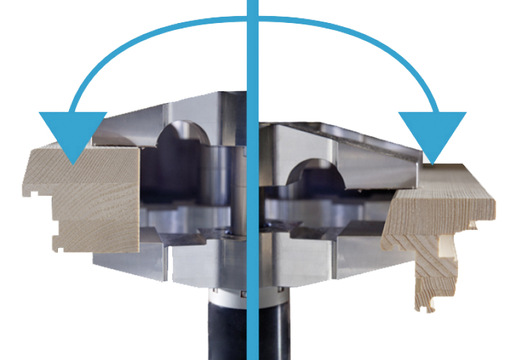

Auch heute noch wird bei kleineren Betrieben/Mischbetrieben die BMG-Baureihe, mit verschiedenen Spannsystemen (halbautomatisch/automatisch) eingesetzt. Bedient werden die automatisierten Lösungen mit dem seit 2014 auf dem Markt befindlichen powerProfiler Centateq S-800 und S-900 der 3. Generation. Neue Spanntechnik für schmale Profile, der große Werkzeugspeicher („Tooltower“) oder die skalierbare Leistung, sind nur einige Dinge, die hinzugekommen sind. So kann man, je nach Ausstattung, von einer einmotorigen bis hin zu einer 5-motorigen Maschine für jede Anforderung alles anbieten. Für die zu erreichende Leistung ist es unabdingbar, mit dem Kunden das Produktspektrum im Vorfeld detailliert abzuklären und zu besprechen.

Alle am Projekt Beteiligten, wie Werkzeughersteller oder Branchensoftwareanbieter, sind mit zu involvieren. Die leistungsbeeinflussenden Größen wie Werkzeugaufteilung oder auch die neuartigen Eckverbindungen sind aufzuarbeiten und dann in detaillierte Zeichnungen und Bearbeitungsabfolgen zu fixieren.

Sollten größere Fensterlose pro Fertigungsschicht benötigt werden, setzt Homag auf die Redundanz, sprich auf die sinnvolle flexible Verkettung von mehreren Maschinen miteinander.

Worauf es bei der Teilepufferung ankommt

Wird die Menge an Teilen pro Fertigungsschicht größer und diverser, ist die sinnvolle Pufferung die Maßgabe. Die Kunst ist es hierbei, logistisch und technisch gesehen die beste Lösung hinsichtlich des Materialflusses, unter geringem Mitarbeitereinsatz zu erarbeiten.

Es stehen bei Homag vielfältige Teilespeicher zur Verfügung, mit Speicherung von 600 oder mehr Einzelteilen. Hier bieten sich Sortierspeicher mit einer Höhe von bis zu 5 m an, da es sinnvoll ist, in der Höhe und nicht in der Fläche zu puffern. Bei Flächenspeichern würde der Effekt der Homag Centateq S 800/900 „hohe Leistung auf kleiner Fläche“ aufgehoben. Bei den meisten Betrieben ist die verfügbare Hallenfläche begrenzt und kostbar.

Anlagenkombinationen nehmen eindeutig zu

Anstelle von großen Produktionslinien werden in Zukunft in den meisten Betrieben redundante

Systeme zum Einsatz kommen. Diese Anlagen sind mit einer wesentlich höheren technischen Verfügbarkeit und einer deutlich höheren Ausbringung bei der Fertigung von komplexeren Teilen ausgestattet. Dies wurde durch eigene Umfragen bestätigt. Dadurch bedingt, wird die zukünftige Abstimmung mit unterschiedlichsten Projektpartnern noch wichtiger werden. Sei es hinsichtlich Software, den Herstellern von Werkzeugen oder hinsichtlich der Einbindung von Lagersystemen. Die Tendenz zur Kombination von Anlagen nimmt definitiv zu, die technische Kombination sollte pragmatisch lösbar sein.

Homag bietet kleinen und mittleren Fensterbaubetrieben die Möglichkeit, weiterhin mit einer schlanken Stammmannschaft Fenster individuell zu fertigen und ihre Kunden zufriedenzustellen. Die Centateq S-800 mit einer skalierbaren Leistung von bis zu 40 Fenstereinheiten wird für jede Kundenanforderung passend zusammengestellt. Die Centateq S-900 mit bis zu 70 Fenstereinheiten auf einer Maschine steht für größere Leistungseinheiten bereit.

Werden größere Fensterlose benötigt, setzt Homag auf Redundanz, also die sinnvolle flexible Verkettung mehrerer Maschinen miteinander. Damit ist die Aufrechterhaltung der Produktion immer gewährleistet, was bei unflexibleren, verketteten Anlagen nicht der Fall ist. Durch die Kombination von standardisierten Einzelanlagen bleibt die Anlagentechnik überschaubar und beherrschbar! Selbstverständlich können die Anlagen auch kombiniert installiert werden.

Eine Erhöhung der mannarmen Laufzeit der Maschine kann in der großen oder in der kleinen Lösung kostengünstig durch eine simple Verlängerung des Werkstückpuffers realisiert werden. Im weiteren Fall durch automatische Beschickung mittels Hordenwagen oder Verkettungen verschiedener Art. Bei derartigen leistungsstarken Anlagen muss die Laufzeit optimiert, deshalb unter anderem die Standzeit der Werkzeuge konserviert und damit die Qualität der gefertigten Teile gesichert werden. Dies geschieht über Softwarefeatures, von der Leitsteuerung bis hin zur Werkzeugstandweg-Überwachung. Außerdem können in der Maschine integrierte Werkzeugreinigungssysteme eingesetzt werden. Deren Nutzen hängt im Wesentlichen von den zu bearbeitenden Holzarten ab.

Der Fensterbaubetrieb muss wissen, was er will

Sowohl im einfachen Handwerksbetrieb, als auch bei großen Fensterherstellern ist es unabdingbar, im Vorfeld alle zu fertigenden Fensterprofile in allen Varianten zu kennen, um die Maschinentechnik darauf auszulegen. Hierauf basieren nachfolgende Kosten und Zeiten. Hier werden die Werkzeugkonzepte erstellt, die wiederum für die Leistungsdefinitionen notwendig sind, sowie alle unmittelbaren Servicekosten, sowohl für Homag als auch für den beteiligten Branchensoftwarehersteller festgelegt. Homag setzt seit jeher darauf, die besprochenen Profile im eignen Hause mit dem Kunden und dem Branchensoftwarehaus einzufahren, um Überraschungen vor Ort auf der Baustelle zu vermeiden und eine schnelle Inbetriebnahme zu gewährleisten. Hiermit wird nicht nur eine Maschine verkauft, sondern auf Basis eines Gesamtkonzeptes die Fertigung des Kunden neu und exakt definiert. Bis zur Abnahme der Maschine beim Kunden vor Ort gilt das Besprochene als Basis für dieses Projekt. Weitere Varianten oder Ergänzungen können aufgrund der flexiblen CNC-Technik jederzeit nach Projektende realisiert werden.