Als größter Standort der Flachglas Gruppe bedient die Flachglas Wernberg GmbH mit 600 Mitarbeitern und einer Produktionsfläche von über 80 000 m² vor allem die Geschäftsfelder Architektur und Transportation.

„Wir verarbeiten hier in Wernberg jährlich über 1,5 Mio. m² Glas und sind häufig erster Ansprechpartner für die Realisierung höchster Anforderungen im nationalen und internationalen Projektgeschäft. Für Hochgeschwindigkeitszüge liefern wir komplette Fenstersysteme.

Multilaminate für den Yachtbau, Funktionsisoliergläser für den Fassadenbau, sowie ein umfassendes Produktsortiment für Kunden der Bereiche Bau, Handel & Industrie,“ erläutert Marketingleiter Walter Schöpf.

Foto: systron

So bearbeitet man 400 m² Glas pro Schicht im Einmannbetrieb

Um den Automatisierungsgrad stetig zu erhöhen und somit zeitgemäß zu fertigen, setzt die Flachglas Gruppe immer wieder neue Maßstäbe und investiert in die Weiterbildung der Mitarbeiter sowie in einen innovativen Maschinenpark.

Für Martin Werner, Industrial Engineer und Projektverantwortlicher, war die Neuanschaffung des systron Glasbearbeitungszentrums proHD im letzten Jahr genau der richtige Schritt in Richtung Industrie 4.0: „Aufgrund der außerordentlich positiven Erfahrungen mit systron Anlagen bei unserer Tochtergesellschaft Glasprofi in Luhe-Wildenau, habe ich mit systron ein für uns maßgeschneidertes Projekt entwickelt.“

Hauptziele der Investition waren der Einmannbetrieb bei rund 400 m² Außenbearbeitung pro Schicht, bessere Planbarkeit der Produktion durch Pufferung, sowie eine maximale Glasmenge auf minimalem Platz durch einen automatisierten Gestellpuffer.

Pufferung von 7,5h Produktionsware

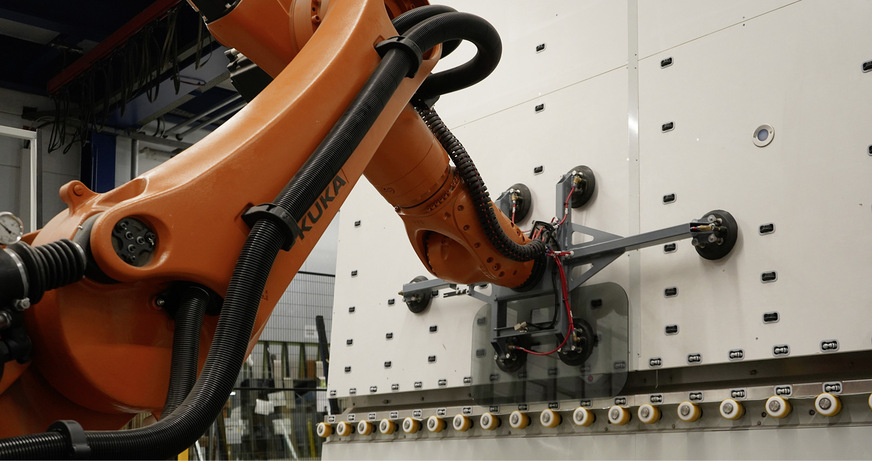

„Die Gesamtlösung mit Roboterbeladung, die systron speziell für uns entwickelt hat, war einer der Hauptgründe für diese Investition“, so Martin Werner.

Durch den automatisierten Gestelleinzug in Kombination mit dem Roboter, kann Produktionsware von einer kompletten Schicht gepuffert werden. Abhängig vom Produktmix können so in einer Schicht durchschnittlich über 300 Gläser (>400 m²) gesäumt, geschliffen und poliert werden. „Bei Innenbearbeitung mit Wasserstrahl haben wir sogar eine Taktzeiteinsparung größer 50 % gegenüber einer konventionellen horizontalen CNC Technik,“ ist Werner überzeugt.

Foto: systron

Foto: systron

Mit Wasserstrahltechnik zu höherer Quantität und Qualität

Die Haupteinsatzgebiete der proHD inklusive Waschstation von systron (www.systron.at) sind die Außenbearbeitung von beschichteten Scheiben vor allem Low-E und Gläser mit vorspannbarer Beschichtung, die Außenbearbeitung von Fahrzeuggläsern, sowie Außen- und Innenbearbeitung von komplexen Modellen.

„Die einzigartige Technik wie Wasserstrahlen und vor allem das große Wasserkissen liefern uns ausgezeichnete Qualitätsergebnisse. Vor allem bei beschichteten Gläsern ist diese Technologie besonders vorteilhaft, da es damit keine mechanischen Berührungspunkte mit dem Glas gibt,“ so Projektverantwortlicher Martin Werner.

99 Prozent Anlagenverfügbarkeit

Seit gut eineinhalb Jahren ist die proHD bei Flachglas Wernberg nun im Einsatz und die Anlagenverfügbarkeit hat bisher überzeugt. „Wir produzieren in drei Schichten, 5 Tage pro Woche und hatten bislang sehr wenige bis gar keine technischen Störungen an der Anlage. Der Service von systron ist besonders positiv hervorzuheben,“ so Werner. „Das Team rund um Martin Simmer von systron hat für unsere Fragen und Anregungen immer ein offenes Ohr. Auch nachträgliche Wünsche von uns wurden immer zeitnah umgesetzt. Besonders erwähnen möchte ich auch, dass diese Service-Hotline kostenlos ist und kein teurer Wartungsvertrag abgeschlossen werden muss. Auch die Instandhaltungskosten sind äußerst überschaubar,“ so der Glas- und Anlagenexperte.

Ausblick & Weiterentwicklung

„Die neue Anlage hat uns wieder in einen sehr guten Schub hinsichtlich Output und damit verbunden verbesserte Wettbewerbsfähigkeit gebracht. Trotz Corona-Krise und verschärfendem Wettbewerb, gerade auch auf internationaler Ebene, können wir uns sehr gut am Markt behaupten. Dank der Schritte, die wir in den letzten Jahren in Bezug auf Automatisierung gesetzt haben. Auch in Zukunft werden wir sowohl an diesem Standort als auch an allen anderen Standorten der Flachglas Gruppe weitere Optimierungen vornehmen,“ so der CEO der Flachglas-Gruppe Robert Meier.

Foto: systron