_ Die Idee des Glass Competence Centers (GCC) erläutert Initiator Prof. Jens Schneider: „Die Glasbautechnologie hat sich in den letzten 30 Jahren deutlich weiterentwickelt, und dafür sind technische Grundlagen notwendig, die in die Praxis umgesetzt werden müssen. Genau hier kommt das GCC ins Spiel. Wir können hier forschen und neue Gläser und Glasprodukte entwickeln - auch im Rahmen von Industriekooperationen, wie das Firmen im Alltag kaum leisten können. In dieser Form ist das GCC in universitärer Landschaft weltweit einzigartig.“

Foto: Dr. Matthias Rehberger / GW

„Schon seit geraumer Zeit sind wir in allen Bereichen von Flachglas sowie im konstruktiven Glasbau aktiv“, erklärt Prof. Ulrich Knaack, ein weiterer Mitgründer des GCCs. „Unsere Forschungseinrichtungen waren jedoch auf den Labor-Maßstab begrenzt und das reichte nicht mehr aus, insbesondere da wir auch gemeinsam mit Industriepartnern an neuen Produkten arbeiten. Mit dem GCC haben wir nun die Möglichkeit, im 1:1-Maßstab zu arbeiten. Dafür haben wir erstklassiges Equipment für alle gängigen Veredelungsprozesse sowie einen 3D-Drucker für Glas. Darüber hinaus haben wir einen eigenen Fassadenprüfstand (3,6 × 12 m), bei dem wir Fassadenelemente unter realen Witterungsverhältnissen prüfen können.“

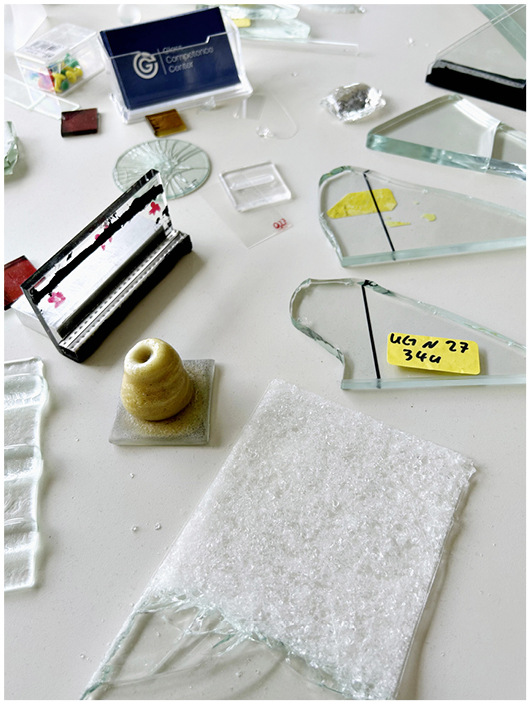

Dazu Dr.-Ing. Matthias Seel, der wissenschaftliche Leiter des Glaszentrums (www.tu-darmstadt.de/glass-cc): „Im GCC können wir nicht nur Glasprodukte charakterisieren und bewerten, sondern auch innovative Produkte für die industrielle Anwendung zusammen mit Partnern und Studierenden entwickeln und Prototypen fertigen und das bis zum Format von 3,25 × 2,55 m. Wir können Halbzeuge, wie Fachglas, weiterverarbeiten und sogar Prozesse wie das Laminieren und den thermischen Vorspannprozess zur ESG-Herstellung usw. in unsere Forschung einbeziehen. Dies macht uns unabhängig von Zulieferprodukten. Wir steuern hier mit dem Knowhow der geschulten Labor- und wissenschaftlichen Mitarbeiter:Innen alle Prozesse selbst und können selbst prozess-untypische Entwicklungen durchführen, was in der Industrie im Alltag oft kaum umsetzbar ist.“

In den laufenden Projekten liegt der Fokus auf verschiedenen Aspekten, darunter Glaskleben und Klebeverbindungen, frühzeitige Detektion von Nickelsulfid-Einschlüssen, Glas-3D-Druck und Grundlagenforschung.

Foto: Dr. Matthias Rehberger / GW

Welche Grundlagenforschung betreibt das GCC?

Bei der Grundlagenforschung befassen sich die Wissenschaftler:Innen aktuell mit den Risssystemen an der Glaskante, an den Glasoberflächen und deren Einflüsse auf die Langlebigkeit von Glasprodukten. Dabei soll durch die Bearbeitung der Glasprodukte das Risssystem so „eingestellt“ werden, dass das Potential von Glas voll ausgeschöpft werden kann und dies auch unter Beachtung der Einwirkungen, wie Temperatur.

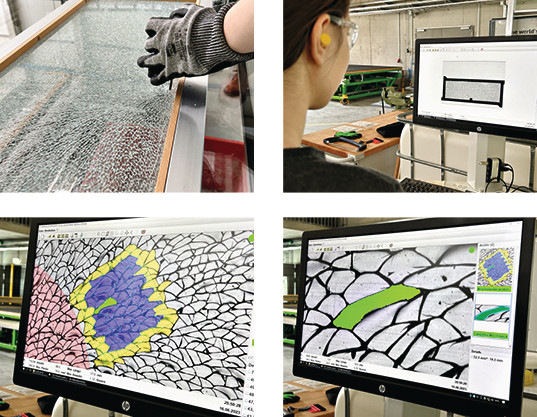

Ein aktuell sehr spannendes Projekt ist die Prognose der Rissverteilung / der Rissausbreitung in vorgespannten Gläsern mit einer Rissausbreitungsgeschwindigkeit von 1,5 km/s.

Mit der gezielten Vorhersage der Bruchstruktur auf Basis der Einwirkungen, wie z. B. Schneelast und Stoßbeanspruchung, in Kombination mit dem Glasaufbau sollen die sehr aufwendigen und für die Anwender kostspieligen experimentellen Resttragfähigkeitsversuche an Verbundgläsern zukünftig ersetzt werden.

Foto: Dr. Matthias Rehberger / GW

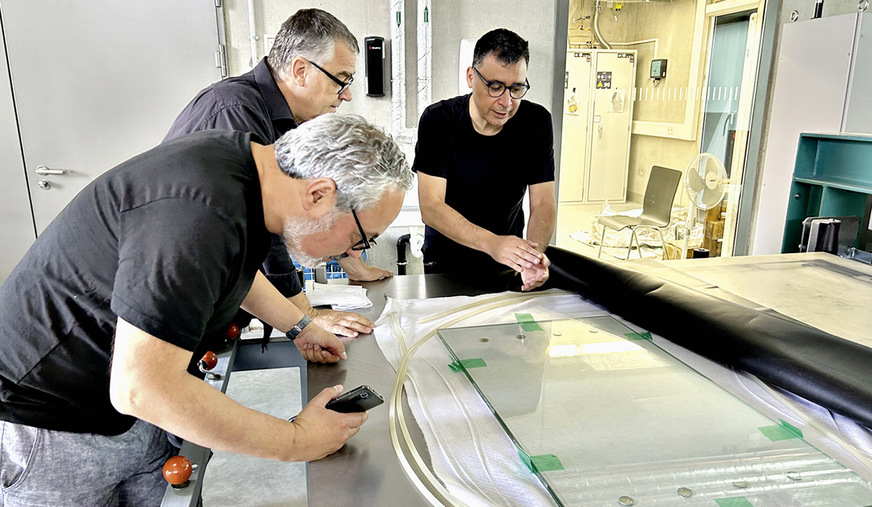

Dr. Matthias Seel: „Gemeinsam mit der MPA der Technischen Universität Darmstadt, einem zertifizierten Prüfinstitut und fester Bestandteil des GCCs, decken wir den gesamten Glasbereich ab und können nahezu alle Arten von Glasprüfungen und die Bearbeitung durchführen sowie die Begutachtung von Schadensfällen. Wir entwickeln nicht nur für Unternehmen, sondern betreiben auch angewandte und validierende Forschung, z. B. zur zerstörungsfreien Bewertung der Glasqualität und zur Untersuchung von Glasbrüchen, um nur einige zu nennen. Was das GCC wirklich auszeichnet, ist unser talentiertes und vielfältiges Team. Dabei ist die Summe unserer Kompetenzen weit mehr als die einzelnen Teile.“

Im GCC-Gebäude selbst sind beeindruckende Gläser verbaut, wie schaltbare Gläser von Merck sowie Elemente von seele. Diese Partnerschaften erlauben es, innovative Technologien direkt in der Praxis zu testen.

Dr. Matthias Seel bringt es auf den Punkt: „Wir sind stolz darauf, Pioniere auf dem Gebiet der Glasforschung und -entwicklung zu sein. Das GCC erlaubt es uns, die Zukunft des Glases mitzugestalten und Innovationen voranzutreiben, die die Welt der Glasverarbeitung verändern werden.“

Foto: TU Darmstadt

Glasentwicklungen: So sieht Matthias Seel die Zukunft

GW – Herr Seel, dass GCC ist eine einzigartige ,Schmiede‘ für neue Glasprodukte, woran forschen und entwickeln sie und ihre Kollegen.

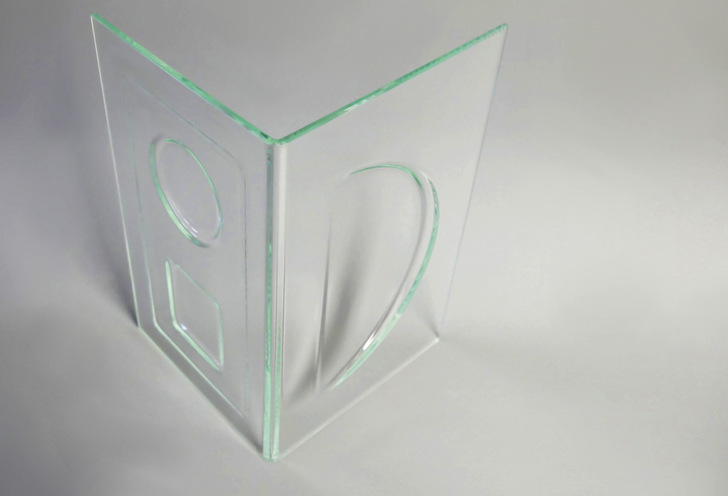

Seel – Derzeit arbeiten wir u. a. an dreidimensionalen Glasstrukturen, die sich von Flachglas unterscheiden und mehr dem materialgerechten Design entsprechen. Somit lassen sich ressourcenschonendere, transparentere Glaskonstruktionen verwirklichen. Hier geht es konkret um den Glas-3D-Druck und um freigeformte Glasstrukturen. Weiter richten wir einen Fokus auf die Optimierung von klassischen Verarbeitungsprozessen, wie den Glaszuschnitt und das Kantenschleifen. Diese Prozesse beeinflussen die Produkteigenschaften maßgeblich und spielen bei der Auslegung von Glasstrukturen (z. B. Widerstand gegen „Thermobruch“) eine entscheidende Rolle. Durch die Wahl der geeigneten Prozessparameter lässt sich der vermeintlich einfache Glaszuschnitt mittels Schneidrad oder via Laser optimieren.

GW – 2-fach-Gläser, 3-fach-Gläser, Vakuum-Glas u. a.m., heute gibt es viele unterschiedliche Gläser für die Gebäudehülle. Sehen Sie neue Produkte?

Seel – Ja, multifunktionale Gläser. Wir müssen Energie durch die Fassadenelemente sammeln und die transparenten Fassadenelemente sollen sich zukünftig adaptiv an sich ändernde Umweltbedingungen und an das Nutzerverhalten anpassen. Zudem sehen wir künftig mehr großformatige Vakuum-Isoliergläser (VIG) und Hybrid-Gläser von VIG + MIG in der Fassade.

GW – Wie sieht es mit gebogenen Gläsern aus?

Seel – Standardmäßig biegen wir das komplette Flachglas einachsig über verstellbare Rollen. Komplexe, d. h. mehrachsig gebogene Glasstrukturen werden aufwendig mittels Formen hergestellt. Dies ist oft objektspezifisch. Was wäre, wenn sich freigeformte Glasstrukturen ohne Formen realisieren lassen und dies je nach Kundenwunsch.

GW – Sie forschen auch an Gläsern, die um 90° gebogen werden, wo werden diese eingesetzt, eher in der Gebäudehülle oder mehr im Interieur?

Seel – Beides ist möglich und muss im jeweiligen Projekt anwendungsorientiert entschieden werden. Das Ziel sollte es sein, eine architektonisch ansprechende und bauphysikalische funktionstüchtige Ganzglasecke im Außenbereich als Mehrscheiben-Isolierglas auszuführen. Hier wurde am Fraunhofer Institut für Werkstoffmechanik IWM eine spannende, laserbasierte Technologie entwickelt, welche nun durch die Glape GmbH (GLass Laser ShaPE) für die Praxis umgesetzt wird.

GW – Welche Entwicklungen sehen Sie bei laminierten Gläsern?

Seel – Dünnschicht-Glaslaminate spielen aufgrund der Gewichtsreduktion eine immer größere Rolle. Zudem ist die Integration von ‚funktionsbelegten‘ Materialen in der Zwischenschicht, Stichwort schaltbare Gläser. Wichtig wird zudem die sortenreine Trennung der Verbundgläser für das Recycling.

GW – Im Fassadenbau ist der 3-D Druck, ein großes Thema, ebenso der 3D- Glasdruck. Hier hat ihr Institut Pionierarbeit geleistet, wie geht das weiter?

Seel – Durch diese adaptiven Fassadenknoten aus Metall in Kombination mit der Nutzung von 3D-Designtools lassen sich neuartige dreidimensionale Fassadenkonstruktionen realisieren, wie wir auf der glass technology live der glasstec gesehen haben. Die rasante Entwicklung im 3D-Druck werden wir im Fassadenbau sehen. Beim 3D-Glasdruck forschen wir aktuell an transparenten punktförmigen Glashaltern sowie an aufgedruckten Verstärkungsstrukturen auf Flachglas. Ziel ist hier, die Steifigkeit der Gläser so zu erhöhen und auch die individuellen Bedarfe von Kunden hinsichtlich der Gestaltung von Fassaden gerecht zu werden. Wir haben die Vision, dass die 3D-gedruckten Glasstrukturen neben dem Interieur auch in der Fassade zum Einsatz kommen.

GW – Welche Entwicklungen kommen noch auf die Branche zu?

Seel – Die „Wiederverwendung“ von bereits über Jahrzehnte genutzte Glasprodukte stellt die Flachglasbranche und alle Baubeteiligten derzeit vor enorme Herausforderungen, dies betrifft die Re-(Qualifizierung) der Produkte, die Gewährleistung der Produkteigenschaften, Veränderungen in der Wertschöpfungskette, rechtliche Aspekte usw. Diese Herausforderungen in Kombination mit der Reduzierung des Energiebedarfes im Lebenszyklus von Gläsern sowie die optimale Auslegung der Produkte müssen wir gemeinsam mit allen Beteiligten in den Fokus stellen, damit wir gemeinsam die Glasprodukte nachhaltig – und dies auch ökonomisch – einsetzen und zukunftsgerichtet gestalten können.

GW – Denken Sie, dass Glas das Bauprodukte der Zukunft ist?

Seel – Ja klar. Glas ist der Werkstoff, der das wertvolle Tageslicht in unsere Gebäude läßt. Darüber hinaus können immer mehr Funktionen über den transparenten Werkstoff in die Fassade und auch im Interieur integriert werden Ich kenne kein anderes Baumaterial, dass so vielfältig verwendet werden kann. Wir müssen zusammen mit allen Beteiligten der Branche daran arbeiten, Gläser und Glasstrukturen lastgerecht, bauphysikalisch und energetisch sinnvoll zu planen und umzusetzen.

Das Interview führte Matthias Rehberger

Foto: Dr. Matthias Rehberger / GW