Die neue Hochleistungs-CNC-Anlage ersetzt die vorhandene der Kneer GmbH im Stammwerk in Westerheim. Mit vielfältigen und vollautomatischen Funktionen bildet sie das Fundament für die effiziente Präzisionsbearbeitung von Rahmen und Flügeln für Aluminium-Holz-Fenster und -Türen. Die Qualität wird signifikant gesteigert, Abläufe in der Produktion erheblich vereinfacht. Sämtliche Arbeitsschritte spielen nicht nur perfekt zusammen, sondern laufen teilweise auch parallel ab.

Selbst für die Entwicklung neuer Fenster- und Haustürsysteme, die künftig ins Portfolio aufgenommen werden sollen, ist die neue Fertigungsanlage ausgelegt. Hochflexibel in Anlage und Arbeitsweise ermöglicht sie die uneingeschränkte Bearbeitung von Bauelementen, unabhängig von Form, Größe und Vielfalt. Kneer-Südfenster festigt damit seine Marktposition als Experte für Großaufträge und außerdem seine Spezialisierung für anspruchsvolle Aufträge wie großformatige Aluminium-Holz-Fenster, die den aktuellen hohen energetischen und technischen Standards entsprechen.

Deutlicher Effizienzvorteil

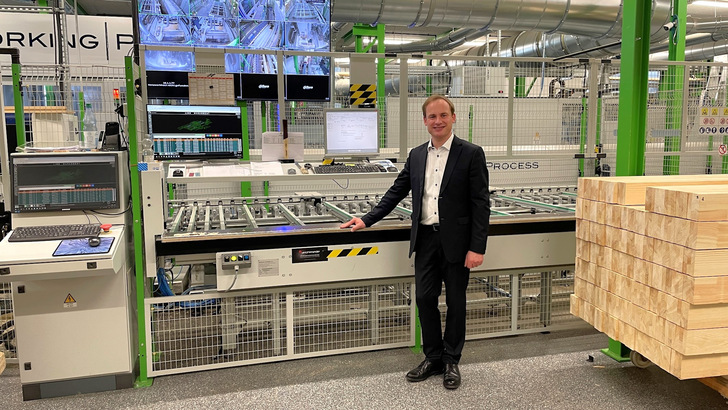

Für das mittelständische Familienunternehmen bedeutet diese Investition einen wichtigen Vorteil: Sie kompensiert den Fachkräftemangel, trotzdem können kurze Lieferfristen eingehalten werden. So benötigt es nur einen Mitarbeiter, der die Anlage komplett bedienen kann. „Mit unserem neuen, leistungsstarken Bearbeitungszentrum sind wir jetzt deutlich schneller als mit der früheren Anlage“, berichtet Manuel Rehm, Leiter Arbeitsvorbereitung und Produktion Aluminium-Holz-Fenster bei Kneer-Südfenster. „Zuvor haben wir für die Tagesproduktion 8,5 Stunden benötigt, derzeit fertigen wir sie in 6,5 Stunden – das ist ein enormer Zeitgewinn. Und das lässt sich sogar noch steigern, denn die Anlage bietet die dreifache Kapazität im Vergleich zur vorigen Lösung, sodass wir auf Nachfragespitzen und neue Marktanforderungen optimal reagieren können.“

Mitarbeiter werden entlastet

„Zusätzliche Bearbeitungsschritte, die Mitarbeiter früher per Hand ausführen mussten, deckt die neue Working Process-Anlage ebenfalls ab“, erklärt Rainer Kneer, Produktionsleiter Aluminium-Holz-Fenster. Durch die Gesamtoptimierung der Produktionsabläufe bei der Fertigung von Rahmen- und Flügelteilen wird aber nicht nur die Wirtschaftlichkeit erhöht, sondern auch die Energie- und Ressourceneffizienz verbessert, beispielsweise durch das automatische An- und Abschalten der Motoren für die Spindeln im Bearbeitungszentrum oder weil die Fehlerquote nahezu gegen Null sinkt. Somit kann der schwäbische Hersteller nachhaltiger produzieren und permanent höchste Qualitätsstandards gewährleisten.

Die Vorteile sind weitreichend: Der Mitarbeiter an der CNC-Anlage ist voll entlastet und es muss kein zweiter oder gar dritter beim Handling helfen. In der Minute können zwischen zwei und drei Teile nahezu lückenlos bearbeitet werden. Während des Produktionsvorgangs werden verleimte Fensterkanteln direkt vom Maschinenführer in die neue Anlage eingelegt, alle weiteren Schritte erfolgen vollautomatisch: das vierseitige Aushobeln der Fensterkanteln, der Abtransport zur Ablängsäge und das Kappen der Rohteile, der Weitertransport zum Ettikettendrucker für RFID-Informationen und QR-Barcode sowie die Beladung der Hauptmaschine.

Hier erfolgen in zwei parallelen Linien die Querbearbeitung, Bohrungen, Fräsungen und Eckverbindungen. Die Anlage transportiert die Hölzer anschließend weiter zur Außenprofilierung und danach zur Innenprofilierung.

Am Ende erfolgt der Austransport der Teile aus der Maschine in einen Imprägniertunnel mit farbloser Imprägnierung. Zuletzt stapelt die Maschine die Teile automatisch in einen Wagen, wo sie austrocknen. Die Hölzer sind nun komplett fertig bearbeitet und können verdübelt und zu Rahmen und Flügeln weiterverarbeitet werden.

10 Spindeln, 94 Bohrer und Fräser und 12 Kameras

Die anspruchsvollen Fertigungsaufgaben übernehmen in der Hauptmaschine 10 Spindeln und zwei getrennte Werkzeugwechsler für die Quer- und Längsbearbeitung. Zusätzlich befinden sich dort sechs Aggregate, die mit 94 Bohrern und Fräsern bestückt sind. Die gesamte Produktpalette kann ohne einen Werkzeugaustausch realisiert werden.

Die Anlage verfügt über 12 Kameras, somit hat der Maschinenführer über einen großen Bildschirm die komplette Anlage im Blickfeld. Außerdem dienen die Kameras zur Fehleranalyse und Fernwartung, die Prozesssicherheit ist vollumfänglich gewährleistet. Über den QR-Code können ’Schlechtteile’ abgescannt und über eine Nachfertigungsliste automatisch produziert werden.

Das Fenster mit dem RFID-Chip

Die Fenster-Systeme in der Werkstoff-Kombination Aluminium-Holz reichen von flächenversetzt (Classic) über flächenbündig (Modern) bis hin zu einem System mit breiter, flächenüberdeckender Blendrahmenschale und innen zusätzlich mit flächenbündiger Ausführung (Integral). Erhältlich sind außerdem Passivhaus-Varianten mit Holzluftkammern in Rahmen und Flügeln. Die verwendeten hochwertigen Hölzer – Kiefer, Fichte, Lärche, Eiche – sind allesamt PEFC-zertifiziert.

Seit einigen Monaten hat das Unternehmen außerdem ein Etikett mit QR-Code und einem RFID-Chip auf der Rahmen- bzw. Flügelinnenseite eingeführt. Sie enthalten alle wesentlichen Informationen, beispielsweise exakte Maße und eingesetzte Komponenten sowie Bedienungs- und Wartungsanleitungen. Auch nach vielen Jahren ist das Fenster identifizierbar – für Fachpartner ein großer Vorteil.

Weitere Automatisierungsschritte in Planung

„In Zeiten von Personalmangel und steigenden Energie- und Rohstoffkosten geht es nicht mehr ohne eine Effizienzsteigerung in der Fertigung“, begründet Geschäftsführer Florian Kneer den Investitionsschritt. Mittlerweile beschäftigt die Gruppe mehr als 850 Mitarbeiter. Doch ist es für das Familienunternehmen mit Standorten in Westerheim, Schnelldorf und Massen (Niederlausitz) zunehmend schwierig, die gewünschte Zahl an Fachkräften und Auszubildenden zu gewinnen. „Aus diesem Grund planen wir in den nächsten Jahren die Automation der Fertigung weiter voranzutreiben“, so Kneer. Parallel dazu nutzt der Hersteller am Hauptstandort in Westerheim seine Möglichkeiten zur Werkserweiterung. So existiert seit Kurzem eine neue Halle, die für den Zuschnitt von Aluminium- und Kunststoff-Profilen, die Lagerung und den Versand genutzt wird.