Bei Regel-air in Geldern herrscht Aufbruchstimmung. Thomas Verhoeven plant bereits die nächsten Schritte, um möglichst viele Fensterfalzlüfter an in Deutschland und Europa hergestellten Fenstern platzieren zu können. Der neue Smart-Lüfter ist erst seit wenigen Monaten auf dem Markt und sorgt bereits jetzt für Furore in der Branche – und stellt das Unternehmen selbst vor besondere Herausforderungen, berichtet der Geschäftsführer im Redaktionsgespräch.

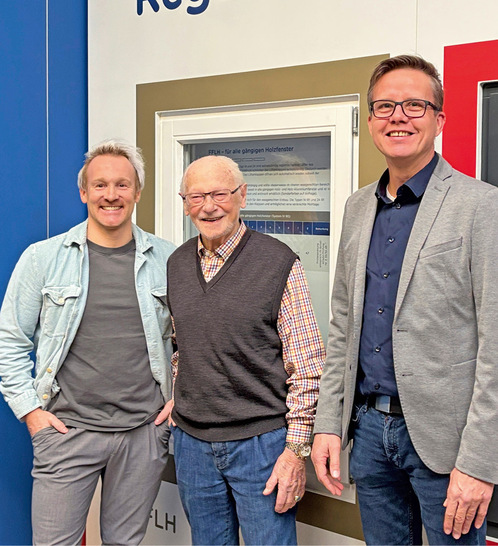

Eine Besonderheit bei Regel-air ist, dass Firmengründer Heinz Becks mit 92 Jahren noch aktiv an der Produktentwicklung mitwirkt. „Die Grundidee für den Smart-Lüfter stammt aus meiner Feder“, so Verhoeven, „aber Heinz Becks hat mir wichtige Verbesserungsvorschläge gegeben. Er ist immer noch in die Produktentwicklung involviert.“ Die Zusammenarbeit der Generationen funktioniert: „Wir haben einen regen Austausch, diskutieren, manchmal auch hart in der Sache.“ Mit Erfolg: Bereits für das Jahr 2026 planen die beiden Optimierungen am Smart-Lüfter. Details will Verhoeven beim Redaktionsbesuch aber noch nicht verraten.

Revolution durch Automatisierung

Der Smart-Lüfter unterscheidet sich grundlegend von herkömmlichen Fensterfalzlüftern. Anstatt die Dichtung am Fensterfalz mühsam zu entfernen, wird eine definierte Öffnung in den Fensterflügel gefräst. „Die Dichtung rauszuholen, kann mehrere Minuten dauern“, erläutert Verhoeven, „bei uns passiert das automatisiert.“ Der entscheidende Punkt ist, dass der Smart-Lüfter beschlagunabhängig ist. „Wenn du mehrere Profile verarbeitest, brauchst du normalerweise verschiedene Lüftertypen“, so Verhoeven. „Das fällt komplett weg.“ Gerade für Betriebe, die verschiedene Profilsysteme verarbeiten, bedeutet das eine erhebliche Vereinfachung der Lagerhaltung. Zusätzlich bietet der Smart-Lüfter bessere technische Eigenschaften: „Es werden weniger Lüfter für die gleiche Luftmenge benötigt und die Schallschutzeigenschaften sind noch besser.“ Die definierte Öffnungsgröße von fünf Millimetern garantiert zudem konstante Luftmengen, unabhängig vom Anpressdruck des Fensters.

Marktresonanz übertrifft Erwartungen

Nach nur zwei Monaten auf dem Markt zeigt sich: Die Branche nimmt den Smart-Lüfter begeistert auf. „Die Resonanz hat selbst uns überrascht“, freut sich Verhoeven. Viele kleine und auch größere Fensterproduzenten haben bereits umgestellt oder stehen kurz davor. Auch internationale Märkte zeigen Interesse. So besuchte das Regel-air-Vertriebsteam in Polen große Player. Verhoeven: „Die sind alle gewillt, umzustellen“.

Für den Erfolg ist die enge Zusammenarbeit mit Softwareanbietern und Maschinenherstellern entscheidend. „Wir haben die Datenpakete gemeinsam mit Klaes und 3E erarbeitet.“ Fensterbauer können den Smart-Lüfter direkt in ihre Warenwirtschaft einplanen und automatisch bestellen. Auch die Maschinenhersteller sind mit dabei: „Wir sind mit Stürtz, Rotox und anderen im Gespräch, um die Datenpakete zur Verfügung zu stellen.“ Sollte es dennoch zu Problemen kommen, reagiere man schnell. „Wenn die Fräsung nicht sauber wird, fahren wir mit dem Techniker zum Betrieb und lösen das Problem.“

Auf die steigende Nachfrage sei man vorbereitet. „Wir haben viel vorproduziert“, verrät Verhoeven. Bereits rund 18.000 fertige Smart-Lüfter lagern im Werk, weitere 9.000 als Einzelteile beim Spritzgusshersteller. Die Dimensionen sind beeindruckend: Regel-air verkauft jährlich 600.000 bis 650.000 Lüfterpaare, was 1,3 Millionen Einzellüftern entspricht. „Wir produzieren 5 bis 6 Millionen Teile pro Jahr“, rechnet Verhoeven vor. „Mindestens jedes zehnte Fenster in Deutschland hat einen Regel-air-Lüfter.“

Angesichts der überaus positiven Resonanz zeigt sich Verhoeven auch für 2026 optimistisch: „Ich erwarte 15 bis 20 Prozent Umsatzplus.“ Dabei setzt er sowohl auf die Rückgewinnung von Verarbeitern, die bisher Fremdprodukte einsetzen, als auch auf Neukunden, die insbesondere von den automatisierten Fräsprozessen überzeugt sind. Der Höhepunkt des Jahres wird die Fensterbau-Messe im März. „Durch die Innovation Smart-Lüfter erwarte ich einen großen Andrang.“

Lüftungskonzepte als Service

Regel-air möchte aber auch durch umfassende Beratung überzeugen. „Wir erstellen kostenlos Lüftungskonzepte oder schulen Kunden im Umgang mit unserem Berechnungstool“, so Verhoeven. Oft zeigt sich dabei: „80 Prozent der Lüftungskonzepte von TGA-Planern können wir herunterrechnen und mit deutlich weniger Lüftungselementen auskommen.“ Zwar verkaufen wir dann weniger Lüfter, aber diese Ehrlichkeit zahlt sich aus: „Wenn der Nutzer zufrieden ist, ist der Planer zufrieden. Und dann setzt er unsere Produkte weiter ein.“

Foto: Daniel Mund / GW

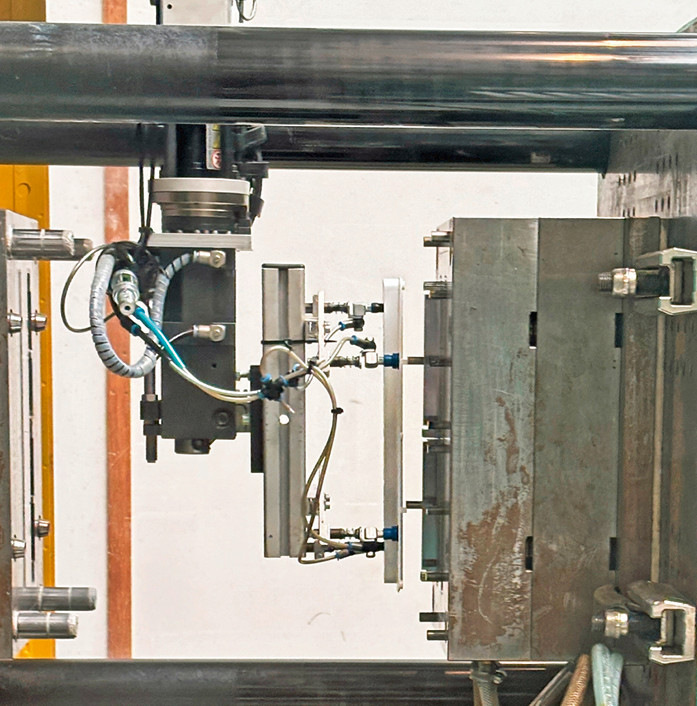

Foto: Daniel Mund / GW

Quick-Info FFL-smart

Der FFL-Smart ist ein Fensterfalzlüfter, der beschlagunabhängig im Überschlag montiert wird. Mit besonderen Leistungswerten wie einem Luftvolumenstrom von bis zu 16 ccm bei 8 Pa und einem Schallschutz von bis zu 45 dB erreicht der Lüfter die Schallschutzklasse 5.

Der Name S M A R T steht beim FFL-Smart für die zentralen Eigenschaften des neuen Fensterfalzlüfters

Vom Granulat zum Hightech-Produkt

Die Produktion der Regel-air Fensterfalzlüfter beginnt mit weißem oder eingefärbtem Granulat. „Das Material für die nicht-weißen Fensterfalzlüfter färben wir selbst ein“, erklärt Verhoeven während des Rundgangs durch die Kunststoffspritzguss-Fertigung. Das Granulat durchläuft anschließend einen aufwendigen Trocknungsprozess, bevor es in die Spritzgussmaschinen gelangt. „Das Material muss richtig trocken sein“, betont der Geschäftsführer. Bei Verarbeitungstemperaturen von 250 bis 260 °C würde sich Restfeuchtigkeit sofort bemerkbar machen.

Recycling spielt im Produktionsprozess eine wichtige Rolle. „Unser eigenes Material, das als Anguss anfällt, kann immer wieder zugeführt werden“, so Verhoeven. Ein Recyclinganteil von 30 bis 40 Prozent sei möglich, ohne dass die Qualität leidet. „Es ist ein thermoplastisches Material, das sich immer wieder aufschmelzen lässt.“

Die Spritzgussmaschinen aus dem Jahr 2016 arbeiten vollelektrisch, lediglich die Düsenanlage ist hydraulisch gesteuert. Anschließend trennen Roboter die Teile direkt am Band und sortieren sie automatisch.