„Der Aufbau der automatisierten Fertigung in Würselen war eine Herausforderung für alle Beteiligten“, erläutert Guido Plum, Operational Director von Vetrotech, „Denn was wir im Rahmen des Umzugs unserer Produktion planten, hatte es so in der 20 jährigen Partnerschaft zwischen Saint-Gobain und A+W noch nie gegeben. Bei der Software setzten wir auf A+W, auch wenn wir wussten, dass ein brandneues System zum Einsatz kam, das überzeugende Konzept von A+W SmartFactory machte uns dabei die Entscheidung leicht.“

Was leistet die A+W SmartFactory in Würselen?

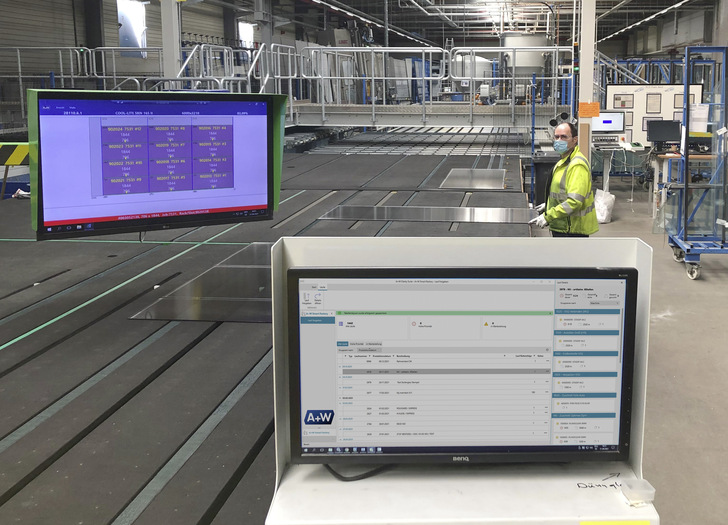

A+W SmartFactory, ein Fertigungssystem der jüngsten Generation und steuert heute voll automatisiert die hoch komplexe Vetrotech Fertigung von Brandschutz- und Sicherheitsgläsern in Würselen. Die A+W SmartFactory koordiniert als übergeordnetes Produktionssystem die Prozessabläufe für einen optimierten Glasdurchfluss, so die Auskunft des Software-Anbieters.

Zum ersten Mal wird eine mehrstufige Produktion mit Rückwärts-Planung durchgängig von intelligenter Software kontrolliert, ohne Papiere, Listen und lange Laufwege, auf Basis eines A+W-Patentes mit einem automatischen Sorter vor und einem zweiten hinter dem Vorspannofen. Das neue System sorgt nun für schnellere Durchlaufzeiten. Dies wird u.a. an der TPS-Isolierglaslinie, in der VSG-Fertigung und am ESG-Ofen deutlich. Beispielsweise hat so die VSG-Fertigung durch den Einsatz Software-gesteuerter Sorter deutlich an Performance gewonnen.

Das System ist in der Lage, sämtliche gekoppelten Maschinen und Softwaremodule mit den bereitgestellten Fertigungsdaten responsiv zu steuern. Die angebundenen Maschinen kommunizieren über sogenannte A+W SmartFactory Clients permanent mit dem System, was die Kontrolle von Maschinenstatus und Maschinenkapazität in Echtzeit ermöglicht.

Nach dem Prinzip der Rückwärtsterminierung bestimmen die Anforderungen des Versands und damit letztlich des Kunden die Fertigungsreihenfolge. Die Planung erfolgt in Echtzeit und kann jederzeit angepasst werden, wenn dies aufgrund von Eilaufträgen, Kapazitätsengpässen, Maschinenausfällen etc. nötig werden sollte.

Der Versand merkt davon in der Regel nichts, und so kann fast immer eine termingerechte Lieferung erfolgen. Dadurch profitieren die Vetrotech-Kunden von der nochmals verbesserten Performance und Liefertreue.

Die dazu nötige Intelligenz liegt ausschließlich in der Software, mit der die Kommunikation zwischen Maschinen, sowie auch zwischen Maschinen und Menschen gesteuert wird: Ein neuer Industriestandard auf dem Weg zu Industrie 4.0., der durch die eingebrachte Expertise unserer Pilotkunden stetig optimiert wird.

Dazu Dennis Tiegs, COO A+W Clarity: „Das Besondere an A+W SmartFactory ist der skalierbare Einsatz, der den kleineren Betrieben hilft, groß zu werden und den großen Betrieben, weiter zu automatisieren! Der Vorteil des Lean-Production Ansatzes wird hierbei von Anfang an mitgenommen.”

Foto: A+W

Wie erfolgte das Implementieren der A+W SmartFactory?

„Dass die Implementierungsphase von A+W SmartFactory so gut verlief, ist nicht zuletzt dem engagierten Einsatz der Vetrotech-Projektgruppe zu verdanken“, so Dennis Tiegs. „Mit enormer Arbeitsleistung packten sie das Projekt gemeinsam mit den A+W-Projektierern in trockene Tücher.“

Guido Plum von Vetrotech ergänzt: „Die Implementierungsphase führte trotz aller bei solchen Projekten unvermeidlichen Probleme zu einer Win-Win-Situation. Wir lernten die neue Software bis ins Detail kennen. An dieser Stelle nochmals mein Kompliment an die Kollegen von A+W, die das Projekt vor Ort begleiteten. Gleichzeitig konnten wir A+W SmartFactory mit unserem Fachwissen zum beiderseitigen Nutzen von Anfang an mit formen und verbessern.“

Geht das Automatisieren auch mit bestehendem Maschinenpark?

Ja, auch das ist mit A+W SmartFactory möglich. Sollten die Möglichkeiten der direkten Maschinenkommunikaton fehlen, so fungieren die A+W SmartFactory-Clients selbst als imitierte Maschinen und können durch die integrierte Betriebsdatenerfassung den Status und die Kapazität der je weiligen Maschine ermitteln.

Ein Control Center ermöglicht es der Produktionsleitung und der Geschäftsführung, verschiedenste Informationen aus A+W SmartFactory abzugreifen und wenn nötig direkt in die Produktion einzugreifen, z.B. durch die manuelle Anpassung von Produktionsketten.

Aufgrund dieser Möglichkeit können auch weniger automatisierte Unternehmen die A+W SmartFactory bei sich in der Produktion einsetzen und von dieser neu entwickelten Steuerungs-Software profitieren.

In solchen Produktionen steuert A+W SmartFactory in erster Linie die Tätigkeiten der Mitarbeiter und informiert in Echtzeit über notwendige Fertigungsschritte und Änderungen im Produktionsprozess. Auch hier wird immer genau das gefertigt, was zuerst im Versand sein muss, Eilaufträge werden problemlos integriert und WIP (Work in Process) wird deutlich reduziert.

Tipp: Lesen Sie auch den-Beitrag auf der folgenden Seite.

Das sagt Dennis Tiegs

GLASWELT – Was bedeutet Skalierbarkeit einer Automationslösung für weniger digitalisierte Betriebe?

Dennis Tiegs – Die Software steuert hier nicht die Maschinen, wohl aber im ersten Schritt die Mitarbeiter in Echtzeit und damit die gesamte Fertigungskette. Mitarbeiter bekommen mitgeteilt, welche Gestelle zu welcher Zeit an welchen Aggregaten sein müssen und ob es eilige Änderungen in der Produktionssequenz gibt. Das System kennt damit die aktuellen Anforderungen an die Produktion, die Prioritäten sowie die Maschinenauslastung und reagiert sofort mit notwendigen Veränderungen im Fertigungsprozess.

GLASWELT – Wie genau steuert A+W SmartFactory die Tätigkeiten der Mitarbeiter?

Tiegs – Informationen durch Barcodelesungen sind dynamisch und immer aktuell, auch wenn Änderungen im Fertigungsprozess erst seit Sekunden im System bekannt sind. Production Terminals zeigen an jeder Fertigungseinheit die notwendigen Arbeitsschritte real time an und geben Auskunft über Produktionsreihenfolgen, notwendige Veränderungen und Transporttermine zu anderen Aggregaten.