Was 1969 als Ein-Mann-Glasereibetrieb begonnen hat, hat sich über die letzten Jahrzehnte zu einem der führenden Glasveredlungsbetriebe in Östereich entwickelt. 1600 bis 1700 Rohglas-Transporte á 25t Glas verarbeiten die Salzburger jedes Jahr zu ESG, TVG, VSG, Isolierglas, Brandschutzglas, gebogenem, emailliertem oder bedrucktem Glas. „Alles was am Markt verlangt wird können wir machen,“ unterstreicht Firmengründer Josef Gasperlmair.

Dabei sind heute im Unternehmen 450 gut geschulte Mitarbeiter aktiv, die auf 72.000 m² Arbeits- und Produktionsfläche für die Fertigung der Glasprodukte verantwortlich sind. Umgesetzt wird dies mithilfe eines großen, vielfältigen und hochmodernen Maschinenparks.

Was das Unternehmen auszeichnet sind seine Innovationskraft und vor allem die Qualität sowie eine Termintreue von 99,1 % wie die Firmenleitung unterstreicht. Diese Zuverlässigkeit sei eine große Stärke und ein wichtiger Faktor, der von Partnern und Zulieferern sehr geschätzt wird.

systron GmbH / Anita Gerstmayr

Josef Gasperlmair und systron Geschäftsführer Franz Schachner kennen sich schon über viele Jahre. „Schon damals habe ich Herrn Schachner als enorm begabten, motivierten Servicetechniker kennengelernt, der immer offen für Neuentwicklungen war. Als ich dann erfuhr, dass er sich mit der Gründung von systron selbständig macht, kamen wir ins Gespräch“, so Josef Gasperlmair über den Beginn der Kooperation.

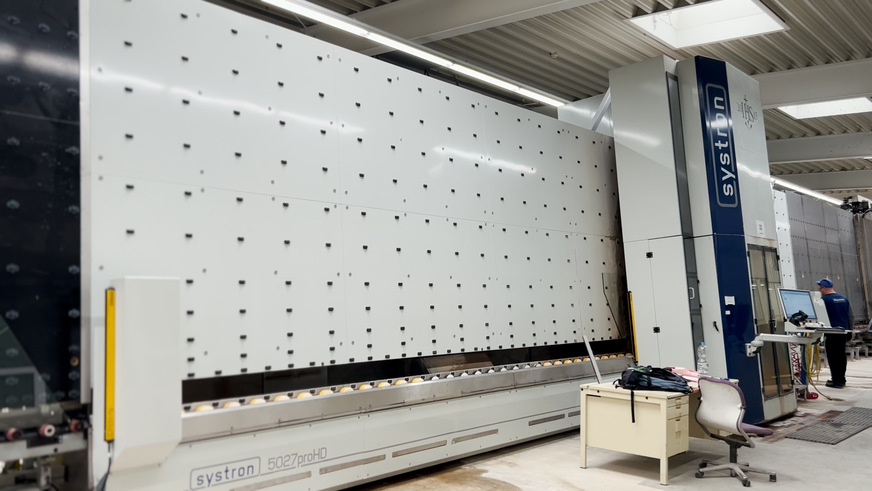

Und Gasperlmair weiter: „Franz Schachner hat mir dann gemeinsam mit seinem Geschäftspartner und Software-Entwickler Reinhard Gruber das Konzept der ersten systron proHD präsentiert.“ Dieses Wasserstrahl-Bearbeitungszentrum ermöglicht es, Außen- und Innenkonturen zu säumen, fräsen, senken, schleifen und polieren, sowie Bohrungen und Ausschnitte mittels Hochdruck-Wasserstrahl durchzuführen. Nach einer 9-monatigen Entwicklungszeit wurde der Prototyp 5027proHD dann im Jahr 2015 bei Glas Gasperlmair in Betrieb genommen.

Firmenchef Gasperlmair ergänzt: „Wir haben das Geschäft mit Systron (www.systron.at) damals per Handschlag vereinbart, das Vertrauen war einfach da. Jedem war bewusst, dass ein Prototyp in der Regel nicht sofort reibungslos laufen wird, die erste systron proHD war jedoch vom Start weg wirtschaftlich.“

7 systron Linien im Einsatz

Foto: systron GmbH / Anita Gerstmayr

Nach dem Bearbeitungszentrum mit der Seriennummer 1 wurde auch die nächste systron proHD, diesmal eine Anlage mit 6 m Länge, bei Glas Gasperlmair aufgestellt.

Und im Laufe der Jahre folgten weitere Anlagen:

„Wir sind auch mit den systron Säumanlagen höchst zufrieden, der Durchsatz ist ausgezeichnet und sie laufen zuverlässig und stabil“, so Josef Gasperlmair.

Alle systron-Anlagen werden bei Gasperlmair im 3-Schicht-Betrieb gefahren, und zwar in dem anspruchsvollen, abrasiven Umfeld aus Wasser, Schleifmittel und Glasstaub. Dementsprechend wichtig ist der Service: „Das systron Service-Team unterstützt uns hier sehr zuverlässig“, unterstreicht Josef Gasperlmair.

Glaspionier Gasperlmair ist sich sicher: „Ohne Wasserstrahl kommt man heute nicht mehr aus. Vor allem bei komplexen Ausschnitten hat die Wasserstrahl Technologie enorme Vorteile, etwa gegenüber dem Bohren, da Bohrmaschinen schwerer justierbar sind, von den unerreichbaren Taktzeiten ganz abgesehen. Zudem müssen Wasserstrahl-Löcher und -Ausschnitte vor dem Härten nicht nachbearbeitet werden, da bei diesem Hochdruck-Verfahren keine Mikroeinläufe entstehen.“

Foto: systron GmbH / Anita Gerstmayr

In Bezug auf die aktuelle Produktion meint der Geschäftsinhaber: „Wir produzieren jeden Tag zwischen 400 und 600 Ganzglastüren, die ’wassergestrahlten’ Löcher für die Beschläge müssen nicht geschliffen werden, außer es wird vom Kunden explizit gewünscht. In der Pandemie-Zeit haben wir zudem Tausende von Glastrennwänden gefertigt, teils mit 15 kleinen Löchern als Sprechöffnung – alle mit unseren proHD Wasserstrahlzentren.“

Und mit Blick auf Sonderformen und Ausschnitte unterstreicht Josef Gasperlmair: „Sonderformen und Ausschnitte machen wir nur mehr auf unseren systron Anlagen. Umso komplexer desto wirtschaftlicher arbeiten wir damit. Wir haben das genau analysiert: Anstelle eines vertikalen Bearbeitungszentrums von systron bräuchten wir 5 horizontale Maschinen.“

Wie sieht die Zukunft aus?

„Ohne weitere Automatisierung wird es nicht mehr gehen“, da ist sich Josef Gasperlmair sicher. Deshalb hat er die neueste proHD mit einlauf- und auslaufseitigem 20-fach-Glasspeicher geordert. Der befüllte Inline-Glasspeicher wird vollautomatisch abgearbeitet und im auslaufseitigen Speicher eingelagert.

Durch die erhebliche Verkürzung der Arbeitswege bietet sich die Bedienung einer zweiten Anlage im Face to Face Modus an. Hierfür wurde im Unternehmen die 3525proHD BJ 2017 gegenüber platziert.

Josef Gasperlmair: „Der nächste Schritt wäre eine Roboterbestückung und -entladung. Unser bunter Produktmix macht das aber zu einer Herausforderung. Unser System mit Glasböcken hat sich gut etabliert und macht uns flexibel.“

Über Glas Gasperlmair

Wer Näheres über das Unternehmen erfahren möchte, hier ein Video.