Technische Hochschule Ingolstadt

Technische Hochschule Ingolstadt

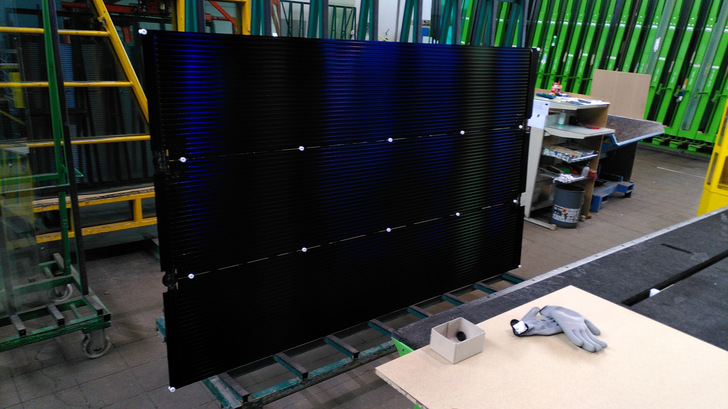

Nach intensiven Entwicklungsarbeiten im Spannungsfeld der thermischen und mechanischen Lasten, der Werkstoffwahl und der konstruktiven Bauteilgestaltung war ein Schlüsselelement des Projekts die Fertigung eines Prototyps auf einer bestehenden Fertigungslinie der Glas Leuchtle GmbH in Dillingen.

Das mittelständische Unternehmen mit Expertise in Glasveredlung und Isolierglasfertigung übernahm damit eine zentrale Rolle bei der Industrialisierung der Kollektorproduktion.

Umsetzung in der Praxis bei Glas Leuchtle

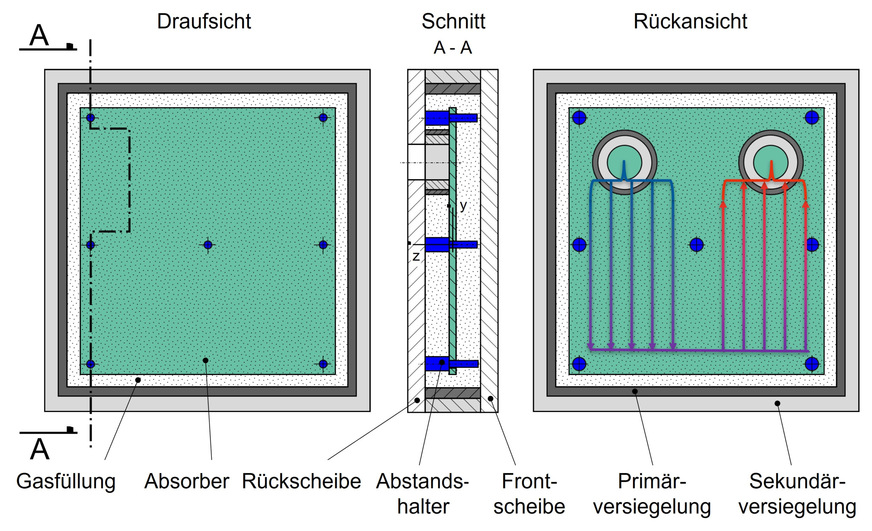

Die Herausforderung bei dem Projekt: Der thermisch hoch belastete Absorber musste präzise und dauerhaft gasdicht in die Isolierglaseinheit integriert werden – inklusive anspruchsvoller mehrlagiger Randverbundtechnik, Edelgasfüllung und gasdichter Durchführung der Kollektoranschlussrohre (siehe Abbildung 2).

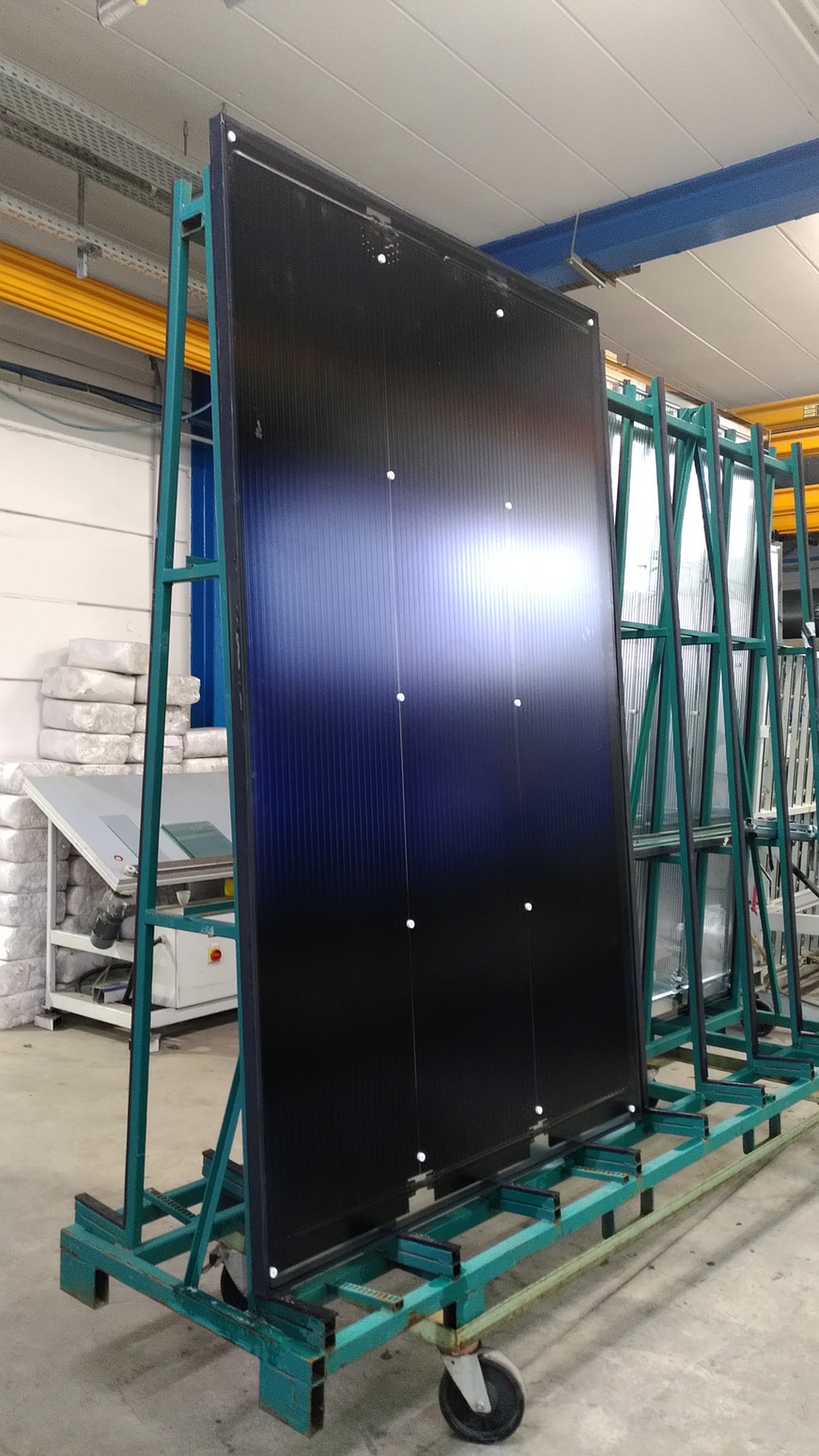

Glas Leuchtle passte dafür seine TPS-Produktionslinie an und fertigte erfolgreich Prototypen großflächiger Isolierglaskollektoren. Das Potenzial der Technologie zeigte sich bereits bei dieser erstmaligen Produktion in der hohen Reproduzierbarkeit und dem Qualitätslevel der Prototypen.

Ein TPS-Applikator trug den butylbasierten Thermo-Plastic-Spacer gleichmäßig entlang des Glasrandes auf, woraufhin der Aluminiumabsorber präzise auf der Glasscheibe positioniert wurde.

Während des anschließenden Pressvorgangs wurde der Scheibenzwischenraum direkt auf der Fertigungslinie mit Argon geflutet und die Edelgasfüllung so nahtlos in den Fertigungsprozess integriert.

Die Sekundärversiegelung mit HelioBond PVA 200 D übernimmt die entscheidende Rolle für die strukturelle Integrität und mechanische Stabilität der Isolierglaseinheit. Während der reaktive thermoplastische Abstandhalter gleichzeitig als primäre Dichtstufe fungiert und somit die Funktion der Gasdichtigkeit und Feuchtigkeitsbarriere erfüllt, ist es die Sekundärdichtung, die die auftretenden mechanischen Belastungen dauerhaft aufnimmt und das Gesamtsystem stabilisiert.

In umfangreichen Laboruntersuchungen sowie unter realen Einsatzbedingungen zeigte sich HelioBond PVA 200 D auch unter extremen thermischen und mechanischen Beanspruchungen als zuverlässig und langzeitbeständig.

Von der Spacer-Applikation über das Einbringen des Absorbers, die Argon-Flutung bis zum Beginn des Aushärtens der Sekundärversiegelung reduzierte sich die Anzahl der Prozessschritte und der Personalaufwand im Vergleich zur konventionellen Fertigung solarthermischer Flachkollektoren.

Jedes der knapp vier Quadratmeter großen Elemente durchlief abschließend eine Sichtprüfung und Endkontrolle, bevor sie auf den Glasergestellen weitertransportiert wurden.

In der nächsten Folge beleuchten wir den Schritt von der Produktion zur praktischen Anwendung.

Technische Hochschule Ingolstadt